En la producción del

futuro, la producción tradicional se conectará y optimizará a través de un

software inteligente.

La digitalización, las

redes, la virtualización son conceptos que encontramos cada vez con más

frecuencia, también en el mundo de los negocios. ¿Qué significan en términos

concretos? ¿Y qué implicaciones suponen en un taller? La digitalización juega

un papel fundamental desde el nivel del proceso hasta la red de la fábrica,

como puede verse tanto en las pequeñas como las grandes empresas que trabajan

con chapa. Como con muchas ideas en torno a la Industria 4.0, el objetivo es

potenciar un mayor uso de la máquina, una mayor calidad del producto o,

simplemente, un aumento de la productividad.

En la producción del

futuro, el mundo tradicional de los procesos de producción se conectará y

optimizará a través de un software inteligente. Para lograrlo, las empresas

registrarán los datos de los procesos, máquinas y productos, desde la

aceptación del pedido hasta la producción y la entrega. Esta transferencia de

datos del mundo real al mundo virtual es lo que llamamos digitalización. Según

Gartner, la digitalización es “el uso de tecnologías digitales para cambiar un modelo

de negocio y proporcionar nuevas oportunidades de ingresos y de producción de

valor; es el proceso de pasar a un negocio digital”.

Como parte de la

digitalización, la virtualización describe en detalle cómo se asignan los

procesos individuales en un ordenador. Gracias a un sofisticado software, se

pueden recopilar datos y valores de medición de procesos y productos y simular

procesos completos. Física, ingeniería y gestión empresarial se combinan para

lograr diferentes objetivos: incluso antes de la producción real, las variantes

de los procesos y productos pueden ser probadas y optimizadas. Más tarde, los

procesos son seguidos y evaluados a gran escala para, por un lado, disponer de

datos actualizados sobre la producción y, por otro, calcular las tendencias

para el futuro con la mayor precisión posible.

Un modelo importante en

este contexto es el gemelo digital. Este concepto describe la imagen virtual de

un producto real (o proceso, máquina, servicio). Al gemelo digital de un

componente se le asignan los datos de medición respectivos del componente real

durante todos los pasos de producción. El resultado es un conjunto de datos

(junto con una etiqueta de nombre digital del componente) que permite una

trazabilidad detallada.

Cuando se combinan datos

de proceso y datos de producto, los procesos pueden ser monitorizados y

optimizados. En caso de que los valores de proceso se desvíen de los valores

teóricos definidos, es posible reaccionar inmediatamente y modificar los

parámetros de proceso individuales en consecuencia. Estos parámetros de proceso

pueden haber sido definidos previamente; a continuación, se almacenan los

conjuntos acoplados de parámetros de producto y de proceso.

Conexión en red

horizontal

La conexión en red

horizontal se refiere al mapeo de una línea de producción completa con todos

sus procesos y datos. Por el contrario, la conexión en red vertical se refiere

a la conexión en red desde el proceso individual a la máquina, a la célula de

producción, a la nave de producción y, finalmente, a la red de la fábrica. Por

poner un ejemplo: si un proceso tiene que ser corregido debido a parámetros de

material cambiados, en la red vertical el conjunto de datos correspondiente

puede ser intercambiado en todas las máquinas que llevan a cabo el mismo

proceso en el mismo lote de material en la red de fábrica

Transformación digital

La transformación digital

es el proceso de cambio que se produce cuando se introducen las tecnologías

digitales. En el proceso, pueden desarrollarse modelos de negocio completamente

nuevos, tales como modelos de negocio puramente digitales y redes digitales de

creación de valor.

Digitalización a todos

los niveles

La digitalización en la

industria está estrechamente ligada al concepto de Industria 4.0 porque se

trata de la “digitalización integral de la producción industrial”. Se utiliza

para detectar desviaciones en la producción con mayor rapidez y encontrar

soluciones a las mismas. Además, la digitalización ayuda a la industria a

optimizar sus procesos de fabricación mediante la virtualización y una mayor

estandarización.

Para aprovechar al máximo

las ventajas de la digitalización, se recomienda introducirla en todos los

niveles de fabricación: Comienza con el procesamiento de pedidos y continúa a

través de la fabricación real, donde se recopilan todos los datos del proceso y

se puede hacer un seguimiento de cada proceso, para cada pieza. El objetivo es

optimizar la productividad, así como la trazabilidad de cada paso de producción

individual para cada pieza. La optimización también puede ser automatizada,

para que los procesos se regulen por sí mismos.

Pero la digitalización

también tiene claras ventajas más allá de los límites de la fábrica. Como se

menciona en las redes verticales, las redes de fábricas pueden obtener nuevos

beneficios de la estandarización y sus economías de escala.

Además, los fabricantes

de instalaciones pueden supervisar los datos de funcionamiento de sus máquinas

en las instalaciones del cliente (‘Condition Monitoring’) y ayudar a distancia

en caso de necesidad de mantenimiento, o predecir el mantenimiento esperado

para el cliente mediante tendencias de parámetros (‘mantenimiento predictivo’).

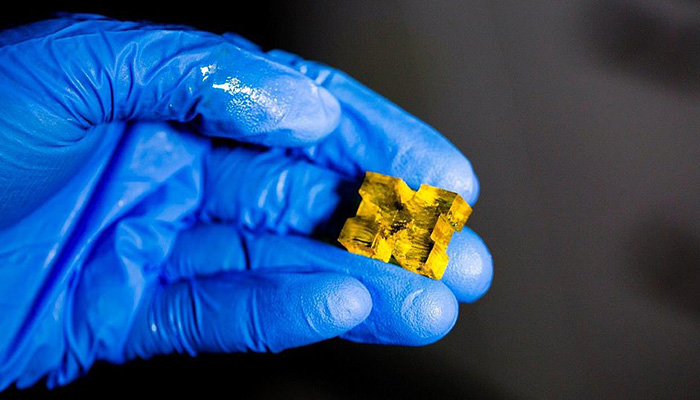

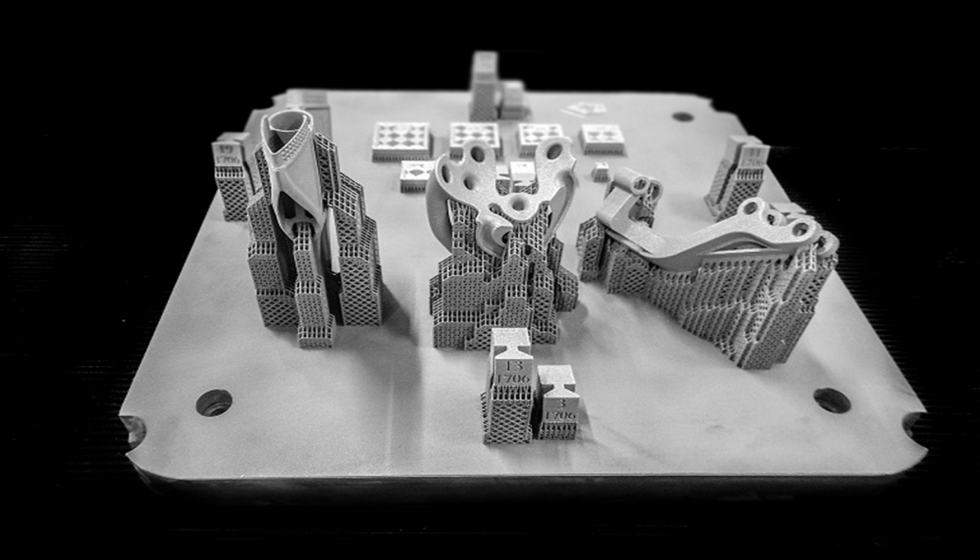

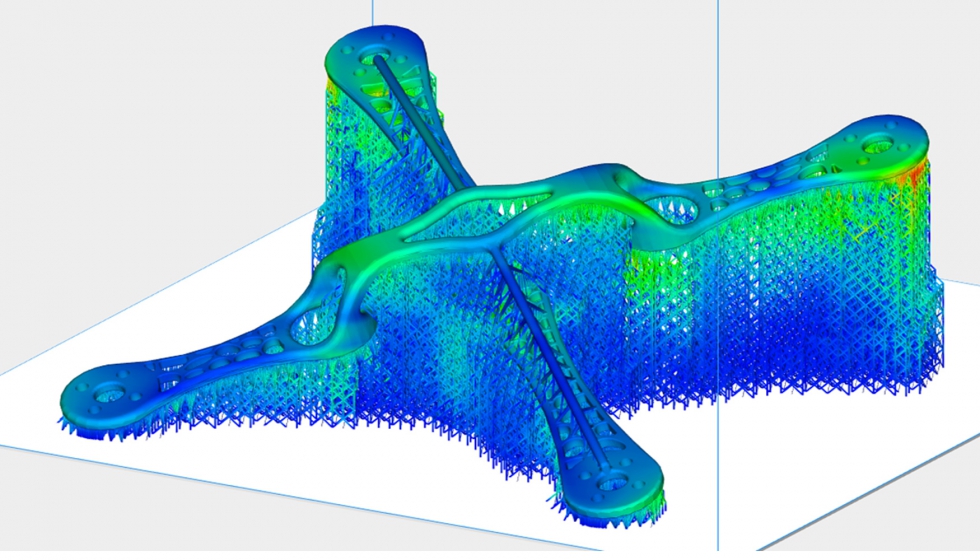

Un buen ejemplo de las

posibilidades de digitalización en la industria puede observarse actualmente en

el campo de la impresión 3D. Allí, el desarrollo del producto y la producción

suelen estar completamente separados y la producción se vende como un servicio.

Dassault Systemes ofrece un entorno de software en el que no sólo es posible

realizar simulaciones y pruebas virtuales de los productos, sino que también se

pueden contratar proveedores evaluados para la producción en su plataforma

3DExperience. Los pasos individuales son modulares, pero la digitalización

continua en una plataforma uniforme permite, sin embargo, una actividad

económica eficiente y rentable.

Control total en el

proceso de soldadura

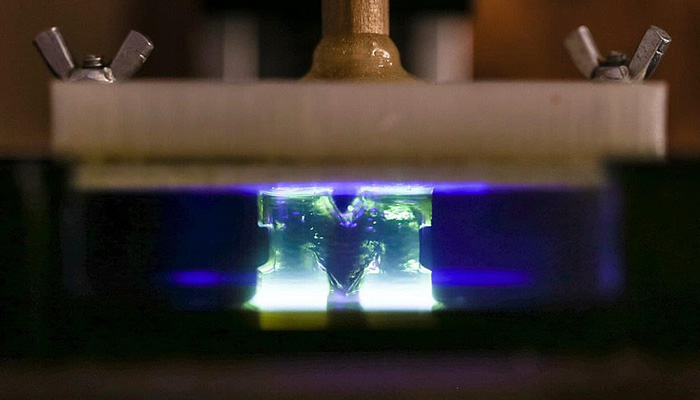

En el Congreso

Internacional de Tecnología Láser AKL'18, Michael Ungers de Scansonic MI GmbH

explicó cómo funciona la digitalización a nivel de proceso. “Desde la enseñanza

hasta la inspección de costuras, podemos documentar cada soldadura de cada

componente en vídeo y con un conjunto de datos completo”. Scansonic construye

sistemas de procesamiento láser para soldadura por láser. Con su sistema de cámaras

SCEye, ofrecen una solución integrada para el control de procesos, tanto para

procesos de soldadura con guía de hilo táctil como para la soldadura remota.

Para cada componente, el software registra tanto los parámetros del proceso

(potencia del láser, alimentación del cable, etc.) como el movimiento del eje

de giro [posición del eje de giro] o la fuerza de prensado del cable. Además,

la zona de unión se graba en vídeo.

Las imágenes de la cámara

tomadas antes y después del proceso se editan en tiempo real. Por ejemplo,

estas imágenes se pueden utilizar para identificar obstáculos antes de que

comience el proceso o interrupciones durante la unión. Una vez finalizado el

proceso, la cámara también supervisa la costura enfriada y puede identificar

claramente los defectos de la costura (por ejemplo, los poros).

Hay muchos conocimientos

técnicos en el software. Para ello, Scansonic analiza grandes cantidades de

conjuntos de datos de prueba. Con la ayuda de enfoques de aprendizaje

automático, genera y optimiza los algoritmos para la aplicación

correspondiente. El usuario recibe los algoritmos como una actualización de

software y sólo necesita hacer la sintonía fina estableciendo una pista de

referencia.

Como resultado, se pueden

tener en cuenta las influencias de los materiales y las propiedades del

producto. El objetivo a largo plazo en este caso es una mayor optimización con

el fin de generar una máquina de autoaprendizaje.

Al probar el sistema de

cámara, Scansonic comprobó unas 20.000 soldaduras con un total de 69 defectos

(defectos > 2 mm). Todos los errores se encontraron de forma fiable. La tasa

de los ‘falsos negativos’ fue del 1,1%. Se trata de errores de visualización

que todavía son aceptables.

También es interesante la

monitorización de los parámetros de proceso y máquina: el usuario fija valores

de advertencia y valores límite para las tolerancias de fabricación antes del

tratamiento. El software de control muestra en tiempo real si las piezas

producidas están dentro de las tolerancias (verde), están en el rango de

advertencia (amarillo) o son inaceptables (rojo). No sólo se puede controlar

con precisión la tasa de rechazo, sino que el sistema también puede identificar

problemas de proceso en tiempo real. De esta manera, se pueden evitar mayores daños

a la máquina de procesado.

Imagen 1: El sistema de

monitoreo de procesos SCeye de Scansonic muestra una imagen en directo de la

zona de proceso (arriba a la izquierda), la guía de la costura (arriba al

centro), el resultado de las costuras (arriba a la derecha), así como los

parámetros de proceso registrados (abajo). Foto: Scansonic MI GmbH.

El trabajo de la chapa

metálica del futuro

Trumpf, en Ditzingen,

Alemania, ha estado trabajando en nuevos conceptos para el trabajo de la chapa

metálica durante bastante tiempo. En la planta, los visitantes pueden ver la

‘Unidad de producción de chapa’ en una nave de fabricación. Uno camina a lo largo

de las cinco estaciones —desde la recepción del pedido hasta la entrega de las

piezas— y puede obtener más información sobre el estado del trabajo en las

pantallas grandes. Durante una visita a la última exposición interna de Intech,

se pudo ver que presentan datos reales: a las 3 de la madrugada, una pieza de

chapa se había atascado en el almacén, por lo que la máquina obviamente se

había detenido.

Imagen 2: Trumpf muestra

cómo funciona la industria 4.0 en su unidad de producción de chapa. Foto: Trumpf/Frederik

Dulay-Winkler.

Y de eso trata la

digitalización en la producción: de optimizar la utilización de la capacidad,

detectar y eliminar las interrupciones de forma oportuna. Incluso durante la

planificación de la unidad de producción, la empresa identificó los cuellos de

botella y optimizó los procesos mediante la simulación. “Nuestra visión es la

fábrica autónoma”, dice el Dr. Heinz-Jürgen Prokop, CEO de Machine Tools en

Trumpf.

“Nuestro objetivo es la

automatización paso a paso tanto del procesamiento de los pedidos, que en el

futuro se realizará sin papel y sin interrupciones de los medios de

comunicación, como de la cadena de valor, sobre la que requerimos total

transparencia en todo momento”.

En la producción, Trumpf

se basa en una red horizontal continua. Para los clientes, algunos de los

cuales son significativamente más grandes que Trumpf, la empresa con sede en

Ditzinger también ofrece amplias posibilidades para la creación de redes

verticales. La adquisición de datos comienza en la parte inferior del

proceso.

En los niveles

superiores, los datos son cada vez más agregados. El objetivo es optimizar el

proceso, incluso más allá de los límites del sitio. El cliente decide qué datos

se transfieren a quién.

En la mayoría de los

casos, los datos de proceso permanecen en la empresa respectiva, mientras que

los datos de funcionamiento de las máquinas individuales también pueden ir a

los fabricantes, como Trumpf. Allí se recopilan y evalúan los datos de tantas

máquinas como sea posible. Los cambios en los sistemas individuales, pero

también en series completas de modelos, se persiguen como ‘servicios basados en

la condición’. A corto plazo, las empresas pueden reaccionar a condiciones

críticas, en cierta medida incluso antes de que se produzcan. A largo plazo, la

experiencia puede ser utilizada en beneficio de todos los usuarios.

El pensamiento

estratégico en BMW da sus frutos

BMW AG en Regensburg ha

adquirido una gran experiencia en la transformación digital en su planta

especializada en el sector del conformado de metales. Josef Meinhardt, del

Centro de Investigación e Innovación FIZ de Munich, ha acompañado el desarrollo

como jefe de normas e innovaciones en el sector de conformado de chapa metálica

y piezas montadas.

En su opinión, la digitalización

es un aspecto importante de la estrategia ‘in situ’, que garantiza la

estandarización de todas las instalaciones de prensado en términos de

estructura, tecnología y organización en todo el sector del conformado de chapa

del Grupo BMW. Las piezas grandes, las ‘piezas principales’, se prensan in situ

utilizando la misma tecnología. Las siete plantas de prensado de BMW tienen la

misma tecnología de producción con dos servo-líneas cada una. Trabajan en todas

partes con las mismas servoprensas, que son muy fáciles de ajustar y

controlar.

“Todas las prensas

spotting y tryout son idénticas a la fase de dibujo de las servo-líneas y

tienen la misma rigidez de prensa”, dice el experto. “De esta manera, pudimos

establecer una red global de prensas para evitar la sobreproducción gracias a

la producción in situ”. BMW no sólo evita la sobreproducción, sino que también

reduce los requisitos de espacio, los tiempos de preparación y los costes de

transporte. Por lo tanto, la creación de redes verticales le ayuda a utilizar

las economías de escala a nivel local y mundial.

Imagen 3: La línea de

montaje de la planta de prensado de BMW en Regensburg se copiará para todas las

demás plantas de productos del grupo BMW (Copyright: BMW).

Marcado láser: control

fino de las prensas, trazabilidad de las piezas de carrocería constante

Los rollos de acero de

hasta 40 toneladas de peso y unos tres kilómetros de longitud (las llamadas

bobinas) se cortan en trozos en el taller de prensado y luego se forman en

partes de la carrocería. El espesor de la placa, la firmeza o el grado de

engrase no son los mismos en todos los puntos de la bobina, características que

pueden provocar grietas durante el conformado en el caso de piezas de la

carrocería especialmente sometidas a esfuerzos. Aquí es donde trabaja una

aplicación de Smart Data Analytics en el Grupo BMW en Regensburg. Cada pieza en

bruto se marca con láser con su propio código de identificación. En el futuro,

esta ID permitirá que la prensa se ajuste a las características de la pieza en

bruto: Si es necesario, el ID puede incluir un comando de control que active la

lubricación adicional de la pieza bruta antes de que se forme en la prensa, por

ejemplo.

Gracias a una marcación

clara, la pieza bruta puede ser identificada en todo momento. De este modo, a

cada parte de la carrocería se le asigna la información que permanece

disponible a través de los siguientes pasos de fabricación hasta la carrocería

acabada.

Los especialistas en

planificación del Grupo BMW ya están utilizando la trazabilidad de todas las

piezas para optimizar el proceso mediante algoritmos adicionales. Así, teniendo

en cuenta las propiedades medidas de cada parte de la carrocería, la empresa

puede optimizar aún más las dimensiones del hueco de la carrocería acabada, o

adaptar mejor la aplicación de pintura a la superficie de la carrocería

individual. Ya hoy en día, el ajuste fino de los parámetros de la prensa tiene

un efecto claro sobre las propiedades de la pieza bruta: el número de rechazos

ha disminuido significativamente; el grado de utilización de material de una

bobina ha seguido aumentando. De esta manera, se puede reducir el tiempo de

inactividad del sistema necesario para el análisis de defectos.

Christian Patron,

director de Innovaciones y Digitalización en el Sistema de Producción de BMW,

explica: “Con Smart Data Analytics, estamos estableciendo nuevos estándares en

nuestro sistema de producción. Combinamos la experiencia de nuestros empleados

con las nuevas posibilidades de procesar eficientemente grandes volúmenes de

datos para obtener previsiones precisas y optimizar proactivamente los

procesos. Esto acelera la mejora continua del sistema de producción de acuerdo

con los principios básicos de la producción ajustada”.