La mesa

sectorial de Industria 4.0 y Automoción, que se celebró el

pasado 6 de noviembre en el marco del primer Foro Económico Franco-Español,

organizado por Ifema y la Cámara Franco-Española, analizó las oportunidades que

brindan las ferias y congresos para la dinamización de los sectores y para la

recuperación económica.

Este Foro quiso servir para fomentar las relaciones empresariales

entre España y Francia, en el entorno ferial así como para atraer el

interés de las empresas francesas, y reforzar el papel de Ifema y sus ferias

como plataformas de internacionalización hacia los mercados de Latinoamérica.

La cita fue moderada por Nicolas Loupy, vicepresidente de la Cámara

Franco-Española, coordinador de su Comisión de Industria 4.0 / Tecnología y

transformación digital, y Country Manager Spain & Portugal de Dassault

Systèmes.

Además de David Moneo, director de Ifema Motor & Mobility; y Lola

González, directora de ePower&Building, Genera y FSMS; intervinieron José

López Tafall, director general de la Asociación Española de Fabricantes de

Automóviles y Camiones (Anfac); Benito Tesier, presidente de Clúster de

Automoción de Aragón (CAAR) y presidente de la Comisión de Recambios de la

Asociación de Fabricantes de Componentes de Automoción (Sernauto); Yoann

Groleau, director de Automoción, Infraestructuras y Transporte de Altran

España, y Francisco Hortigüela, director de la Asociación Multisectorial de

Empresas de la Electrónica, las Tecnologías de la Información y la

Comunicación, de las Telecomunicaciones y de los Contenidos Digitales (Ametic).

Benito Tesier, quien se refirió al nuevo evento sectorial organizado por

Ifema, MotorMeetings by Motortec – 23 al 25 de abril de 2021, en la Feria de

Madrid – animando a los profesionales a participar en el mismo, destacó que “el

sector por él representado – componentes de automoción-, aunque sufrió un parón

total de su actividad por el confinamiento, no ha resultado de los más

perjudicados. Se trata de una industria con más de 1.000 empresas, con 36.000

millones de euros de facturación y que genera 365.000 empleos en nuestro país.

Además, las empresas de Sernauto han invertido en el último ejercicio 1.400

millones de euros en investigación. El 60% de la facturación va destinada

a la exportación (el 22,8%, 3.500 millones de euros, destinados a la Unión

Europea, sobre todo a Francia, nuestro principal socio). Las previsiones para

2020 son de una caída de la facturación de un 20% y de la empleabilidad de

entre un 6 – 8%”.

Sostenibilidad y movilidad

Tesier también apostó por un mayor esfuerzo en ser sostenibles y

porque se defina una estrategia clara en cada país en relación con la movilidad.

Para ello, animó a trabajar conjuntamente con la Administración, especialmente

la autonómica, que será la que finalmente gestione los fondos europeos; así

como con el resto de agentes, como las asociaciones Faconauto, Anfac y Ganvam,

con las que Sernauto ya viene colaborando.

Por su parte, José López Tafall se refirió a la importancia de un

sector que supone el 10% del PIB español. “Somos el segundo país europeo

fabricante de vehículos, justo por delante de Francia, país con el que

mantenemos estrecha relación”. Es decir, que el de automoción es un sector

estratégico tanto a nivel nacional como europeo. Fue el primero para el que el

Gobierno español implementó un plan de ayuda, tras el estallido de la pandemia.

Está atravesando por grandes cambios, sobre todo en lo que se refiere a la

digitalización, en un momento que supone una gran oportunidad. Este proceso de

adaptación por el que está atravesando la industria pasa por la necesidad de

cambios regulatorios, cambios en los modos de combustión y la aparición de

nuevos servicios.

“Desde ANFAC – señaló- ya a mediados de marzo pasado presentamos

nuestro Plan 2020 – 2040, en donde marcamos como ejes principales a desarrollar

la digitalización, la fabricación y los servicios”.

Para Yoann Groleau los sectores más maduros digitalmente serán quienes

más reforzados salgan de esta crisis. Citando a Churchill, dijo “No pierdas la

oportunidad de aprovechar una buena crisis”. Precisamente su consultora de

ingeniería, estrechamente relacionada con Francia, está volcada en ayudar a sus

clientes a transformarse digitalmente para continuar siendo competitivos. En

relación con las tecnologías disruptivas, se refirió especialmente al 5G, que

está suponiendo toda una revolución, así como al proyecto de Altran Remotive.

Por su parte, Francisco Hortigüela resaltó el importante papel que

desempeñan las ferias para la Industria 4.0, y la estrecha relación que

mantienen con Ifema. De hecho, recientemente su asociación ha participado en

Fruit Atraction, que se ha saldado con un éxito de participación. “El formato

digital ha venido para quedarse – señaló-. Es más, nosotros ya venimos

realizando numerosos encuentros en dicho formato”. Concluyó afirmando su

compromiso con la reindustrialización de España y el fortalecimiento de la

Industria 4.0 para la consecución de ese objetivo, en donde resulta fundamental

la digitalización.

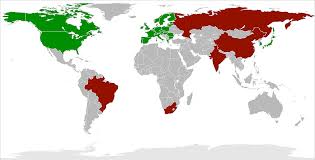

Este primer Foro Franco Español responde a la realidad de que Francia

es para España el primer cliente en el mundo en cuanto a comercio de productos,

y en comercio de servicios ocupa la tercera posición para nuestro país. También

es el tercer inversor en España en total de activos acumulados -más de 48.000

millones de euros-. Una inversión fructífera, pues el conjunto de las empresas

filiales de origen francés obtiene ingresos por encima de cualquier otro país

inversor en España.