Las "Respuestas 4.0" de Rittal: cómo se consigue una transformación digital

Bajo el lema "Respuestas 4.0", Rittal está presentado las últimas soluciones en la edición de este año de la feria de automatización SPS, que sec celebra en Núremberg, con el objetivo de facilitar la transición digital a los clientes: desde procesos de creación de valor digitalizados en la fabricación de armarios de control y de distribución, hasta productos y ofertas de servicios digitalizados, y aplicaciones para el procesamiento y el análisis inteligente de datos de producción industrial. Entre las novedades, cabe destacar Oncite, el primer Edge Data Center basado en inteligencia artificial, en tiempo real y con soberanía de datos para el futuro procesamiento de datos de producción industrial, desarrollado con las empresas German Edge Cloud, IoTOS y Bosch Connected Industry, y los nuevos armarios compactos y cajas pequeñas AX y KX.

"En el futuro, los beneficios económicos solo serán sostenibles si son capaces de mantener el ritmo de una integración digital completa de los productos, los procesos y los datos que generan", afirma el Dr. Karl-Ulrich Köhler, presidente de la junta directiva de Rittal.

Más fácil, más rápido y más preciso

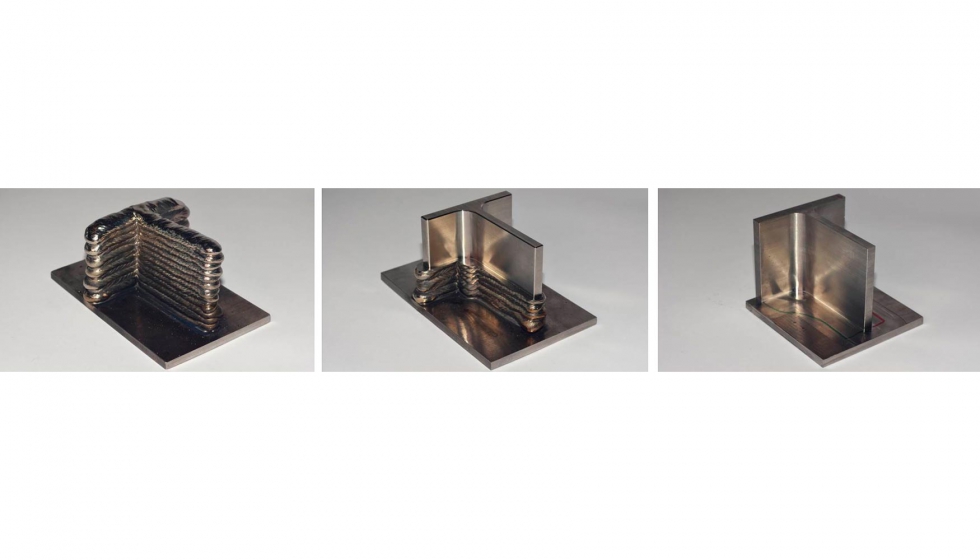

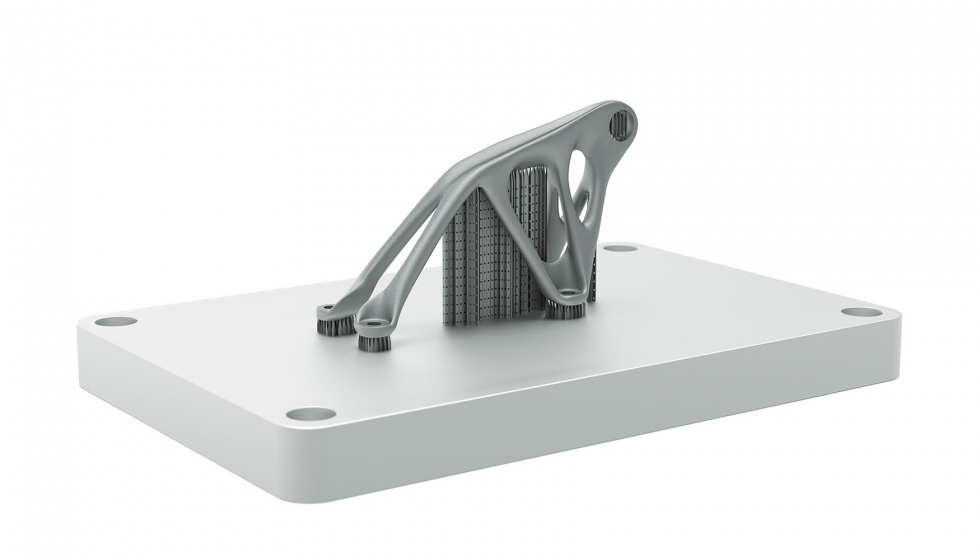

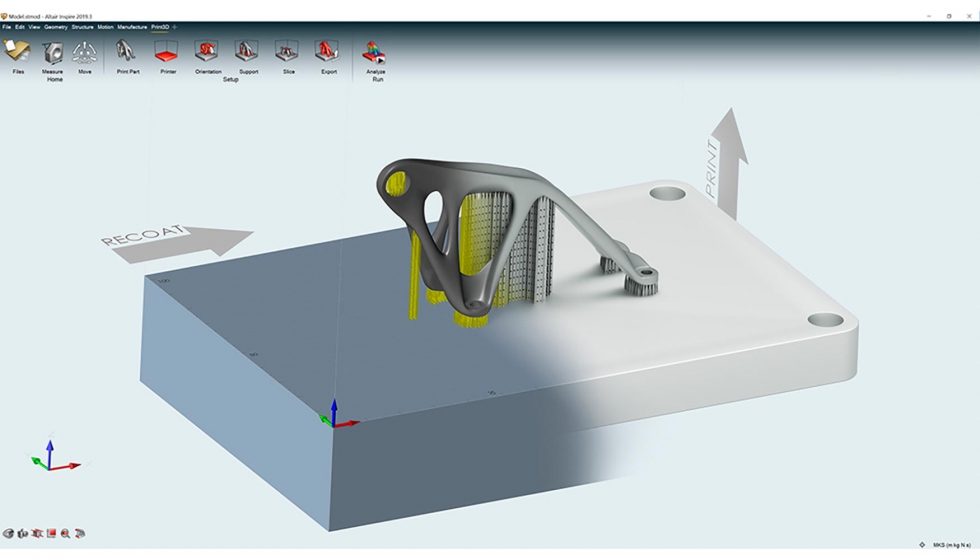

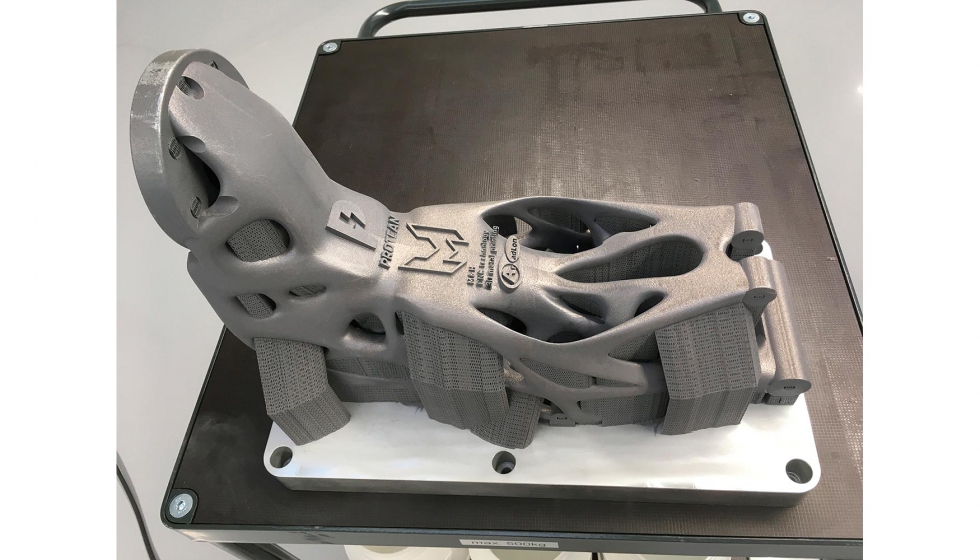

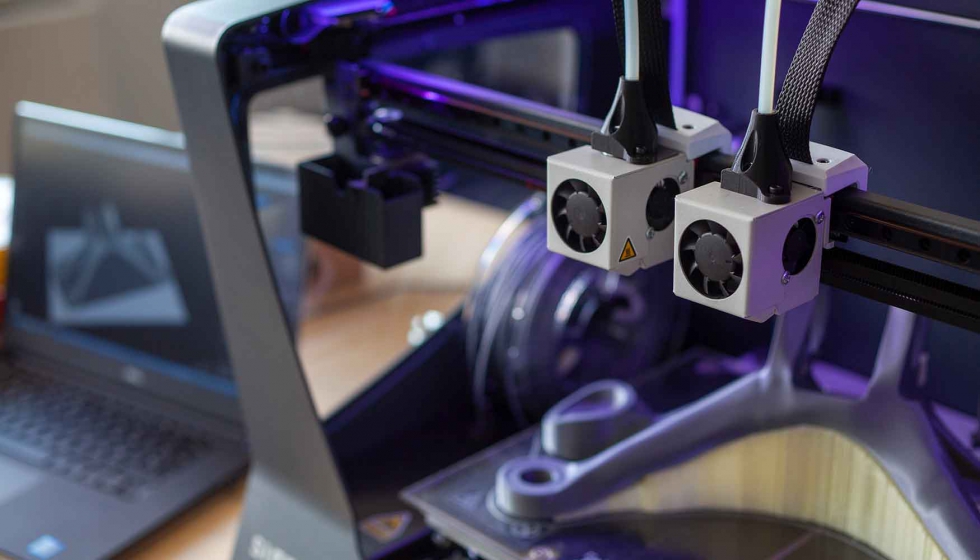

Junto con su filial Eplan, Rittal expone cómo los fabricantes de armarios de control y de distribución pueden construir sucesivamente una cadena de valor con datos consistentes. Prácticamente todos los departamentos implicados en la construcción de sistemas, desde la ingeniería y la configuración hasta el procesamiento mecánico y el ensamblaje de cables completamente automático, se pueden integrar automáticamente mediante una combinación altamente eficiente de los procesos digitales.

Rittal también proporciona soluciones de automatización que hacen que estos procesos sean más fáciles, más rápidos, más precisos y más reproducibles.

Rittal también proporciona soluciones de automatización que hacen que estos procesos sean más fáciles, más rápidos, más precisos y más reproducibles.

La nueva planta de producción de Rittal en Haiger demuestra cómo se pueden implementar los principios de la industria 4.0 en el proceso de planificación, pedido y entrega. Para los armarios compactos y cajas pequeñas AX y KX, el fabricante ha digitalizado toda la cadena de procesos "de cliente a cliente", lo que permite a los clientes diseñar sus procesos de forma más eficiente y rápida: los precios de los productos pueden verse de inmediato, los productos solicitados se pueden entregar de manera más rápida y el procesamiento posterior por parte del cliente puede comenzar antes. De modo que los clientes tienen acceso a una experiencia y unos conocimientos de primera mano.

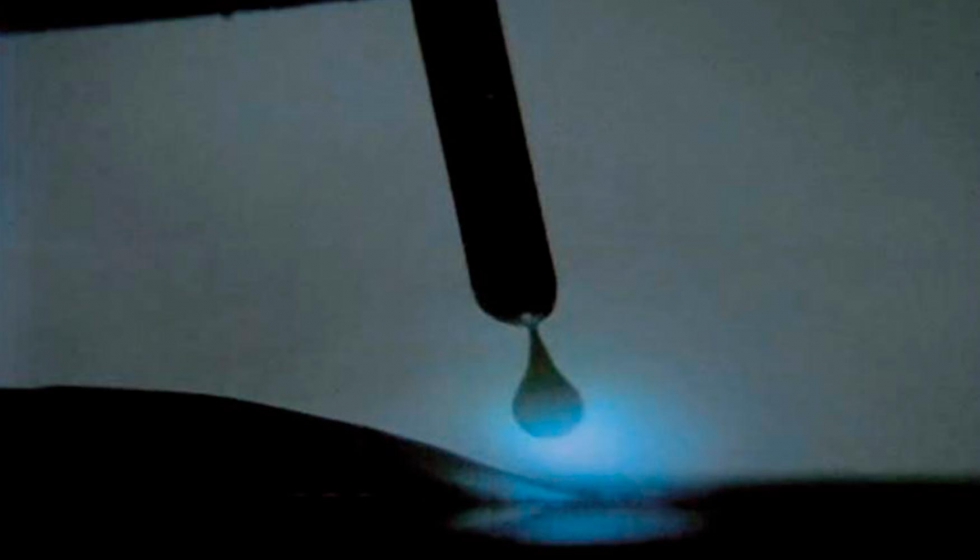

Basado en la inteligencia artificial, en tiempo real y con soberanía de datos

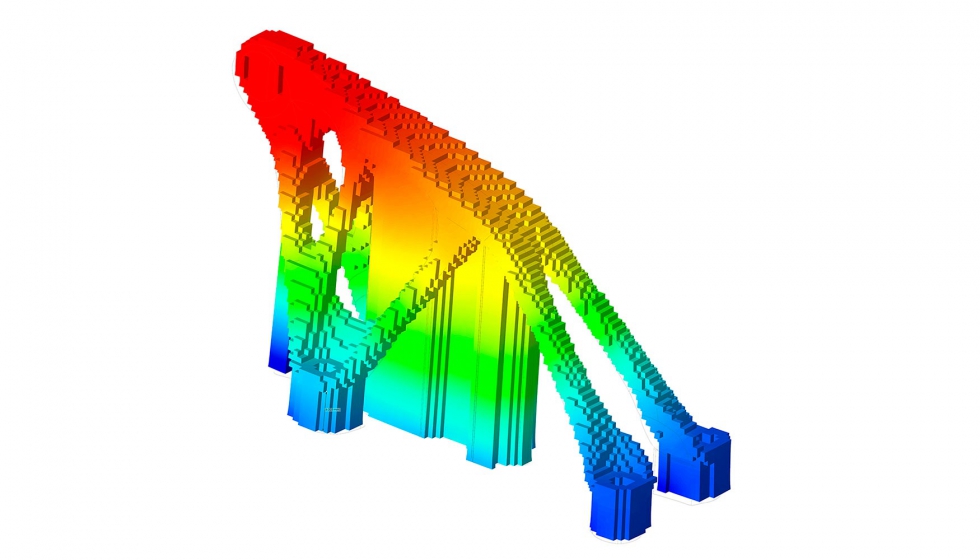

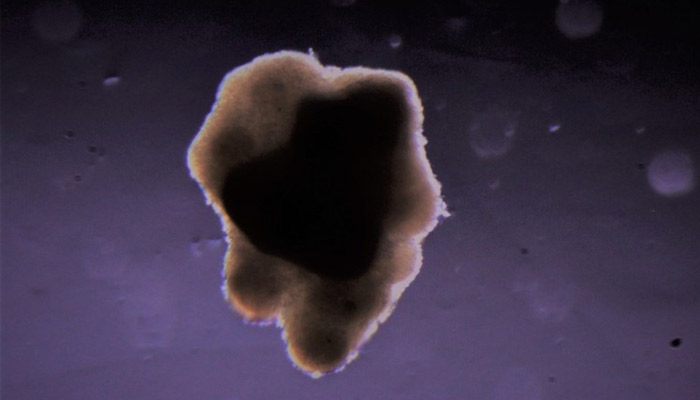

Además de las nuevas soluciones para digitalizar los procesos de creación de valor de los clientes, así como las ofertas de productos y servicios, Rittal se centra de forma intensiva en el procesamiento inteligente de datos y el análisis de datos de producción en su nueva fábrica de Haiger y, para ello, muestra una solución llave en mano. Con las empresas emergentes German Edge Cloud e IoTOS, la empresa más reciente del grupo Friedhelm Loh, y Bosch Connected Industry, Rittal está entrando en un nuevo territorio: Oncite es el nombre del primer Edge Data Center basado en inteligencia artificial, en tiempo real y con soberanía de datos para el futuro procesamiento de datos industriales que estas empresas presentan conjuntamente. Con la soberanía de datos de la solución «todo en uno», las empresas productoras tienen una total autonomía y control de los datos, lo que les permite por primera vez extraer el valor añadido de sus datos de producción, sin poner en peligro la seguridad de los datos o su total soberanía.

El centro de datos escalable edge cloud se pone en marcha in situ en la fábrica, almacena y procesa datos masivos de las máquinas prácticamente en tiempo real y los armoniza para poder dotarlos de inteligencia. Las aplicaciones basadas en inteligencia artificial permiten optimizar la producción y mejorar la calidad, así como optimizar los costes y el rendimiento en la producción.

FUENTE:

www.automaticaeinstrumentacion.com

FUENTE:

www.automaticaeinstrumentacion.com