El proceso Wire Arc Additive Manufacturing (WAAM) está cobrando cada vez más protagonismo en la industria. Este proceso, basado en la soldadura por arco mediante la creación de capas, ofrece una gran flexibilidad en la geometría de la pieza, siendo más rentable que otros procesos aditivos para la producción de moldes y series pequeñas. Fronius Cold Metal Transfer es el proceso de soldadura que cumple todos los requisitos para este tipo de fabricación, asegurando una alta calidad de los componentes producidos y ofreciendo las mejores condiciones para ello.

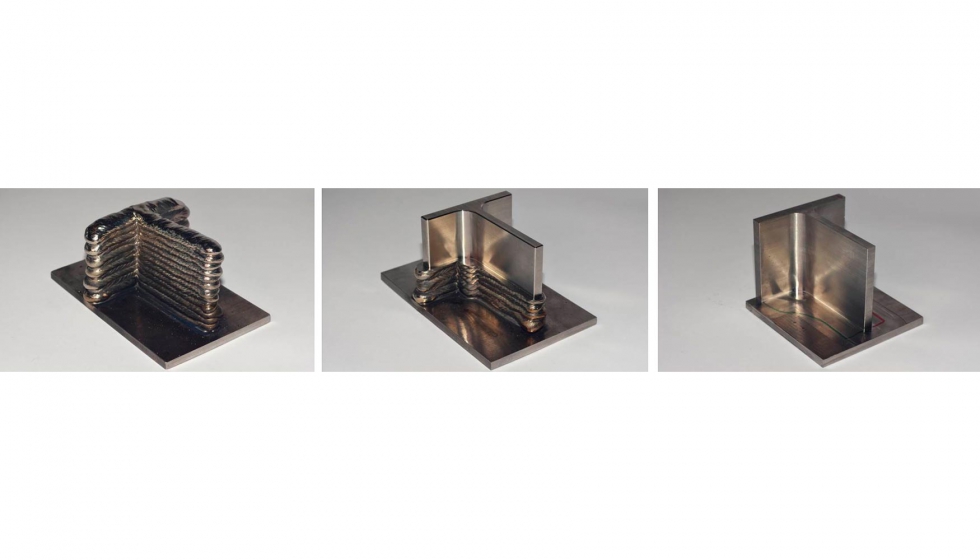

Se pueden usar diferentes materiales de relleno para WAAM, como acero, aluminio, acero cromado en níquel o bronce. Foto: Fronius International GmbH.

Los métodos de fabricación aditiva crean componentes mediante la unión de capas. El ejemplo más conocido es la impresión 3D. WAAM, basado en los procesos de soldadura por arco, también crea partes de metal uniendo capas formadas por la fundición del hilo. Este método generativo ofrece grandes ventajas, en especial cuando hay que producir formas complejas, ya que las opciones de diseño son limitadas. Además, los componentes pueden ser fabricados de manera extremadamente rápida y a un coste bajo, lo que hace de WAAM una opción muy atractiva para la fabricación de moldes y pequeñas series. El tiempo de procesamiento, el desgaste de la herramienta y la pérdida de material durante el mecanizado, con un enfoque convencional de fresado de la pieza de un bloque sólido, suponen significativos costes extra.

Con Wire Arc Additive Manufacturing las piezas son creadas capa a capa antes de ser mecánicamente retocadas. En este ejemplo se muestra la creación de una pieza a partir de titanio. Foto: Fronius International GmbH.

¿Pero qué es WAAM?

Hay diferentes procesos de producción generativos para metal: procesos basados en polvo y procesos basados en hilo. En los del primer grupo, las capas se unen utilizando polvo de metal fundido. El método más común, el proceso de fusión en lecho de polvo, brinda resultados muy precisos, aunque es lento en producción. Por otro lado, los procesos basados en hilo, crean el componente fundiendo un metal de relleno en forma de hilo, que requiere el uso de un láser, un haz de electrones o un arco voltaico. Estos procesos tienen una alta tasa de deposición, lo que ayuda a reducir los tiempos de producción.

Wire arc additive manufacturing es un proceso basado en hilo que utiliza el proceso de soldadura por arco metálico con gas (GMAW). WAAM ofrece una serie de ventajas, entre ellas una alta tasa de deposición (hasta cuatro kilos por hora con materiales de acero), aunque en un futuro las soluciones multihilo podrían ofrecer tasas de deposición aún más altas. La reducción de costes de equipos y materiales es otra de las fortalezas de WAAM, ya que todo lo que necesita es un sistema de soldadura adecuado, sin ser necesarios costosos equipos especiales, como las cámaras de vacío necesarias para el proceso de haz de electrones más rápido.

Además, es fácil conseguir hilos ya certificados para WAAM, lo cual no ocurre con los procesos basados en polvo. Esto se debe a que adquirir la certificación necesaria y generar fichas de datos puede demorarse varios años, puesto que el uso de polvo metálico es algo novedoso.

El fresado de las aspas de los ventiladores a partir de una aleación a base de níquel en la industria electrónica conlleva altos costes, mientras que la fundición no es una opción común. Para esto WAAM es una alternativa económica. Foto: Fronius International GmbH.

Procesos de soldadura ‘fríos’ para capas resistentes

Un proceso de soldadura estable y una disipación de calor eficaz son aspectos fundamentales para WAAM. El proceso de soldadura debe ser lo más frío posible para que cuando se aplique una nueva capa, las ya existentes no se derritan. Además, las capas deben ser continuas, consistentes y libres de proyecciones. Si se produjera alguna imperfección, ésta se replicaría en las siguientes capas.

El proceso Fronius CMT GMAW y sus variantes de control de proceso producen un arco estable y un cortocircuito controlado con tiempos largos, cumpliendo así los anteriores requisitos. Destacan por su arco voltaico estable y un cortocircuito controlado con largos tiempos de cortocircuito. Esto significa que la entrada de calor es menor y la transferencia de material está prácticamente libre de proyecciones, lo que ayuda a prevenir imperfecciones.

Existen dos variantes de control de proceso Fronius CMT especialmente adecuadas para WAAM. Una es la característica del proceso aditivo CMT, optimizada para WAAM, que alcanza altas tasas de deposición mientras transfiere muy poco calor a la pieza. La variante CMT Cycle Step reduce aún más la potencia del arco a través de su desactivación controlada del arco durante la fase de proceso. Sin embargo, este proceso particularmente ‘frío’ necesita más tiempo para crear las capas, ya que la tasa de deposición es menor.

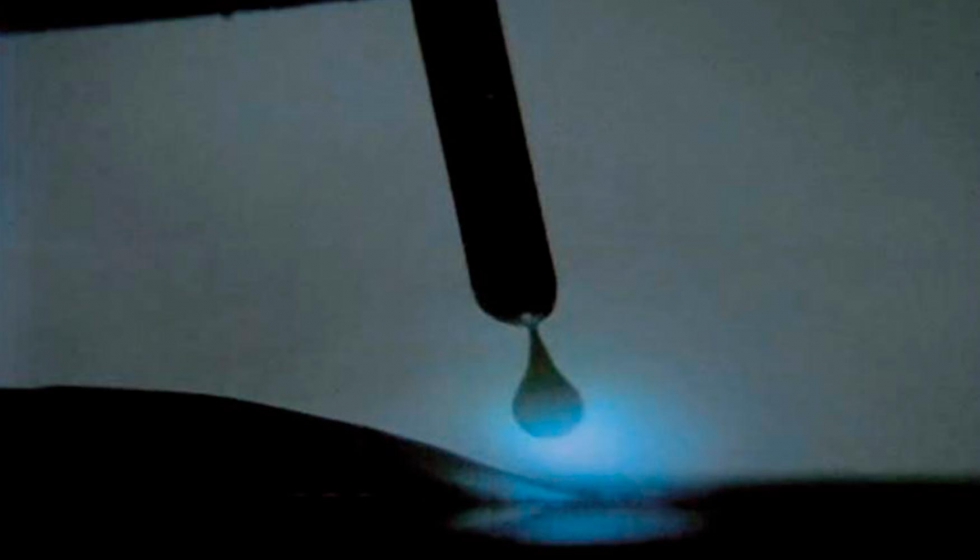

Un proceso de soldadura estable y una disipación de calor eficaz son aspectos fundamentales para WAAM. El proceso Fronius CMT GMAW cumple estos requisitos. Foto: Fronius International GmbH.

Aplicaciones WAAM reales

Fronius también ha implementado una nueva aplicación junto a un colaborador en el sector aeronáutico. El titanio es un material de uso frecuente en la construcción de aeronaves gracias a su resistencia a la tracción, resistencia, resistencia a la corrosión y reducido peso. La mayoría de los componentes son fabricados usando métodos de sustracción, por lo que hasta el 90 % del material es fresado. Esto se traduce en altos costes, largos tiempos de mecanizado y un costoso desgaste de la herramienta. Las piezas producidas con WAAM, por otro lado, sólo necesitan repaso para generar una superficie lisa. Los componentes de titanio creados usando el proceso aditivo CMT no conllevan ningún problema relacionado con la falta de fusión y poseen destacables propiedades metalúrgicas. Además, los costes de herramienta, tiempos de mecanizado y el desgaste se pueden reducir, ahorrando en costes de mecanizado.

El electrodo de hilo reversible usado en el proceso CMT soporta mecánicamente el desprendimiento de gota, lo que significa que necesita menos energía logrando largos tiempos de cortocircuito para un proceso de soldadura ‘frío’. Foto: Fronius International GmbH.

No hay comentarios:

Publicar un comentario