|

| Siemens Digital Twins |

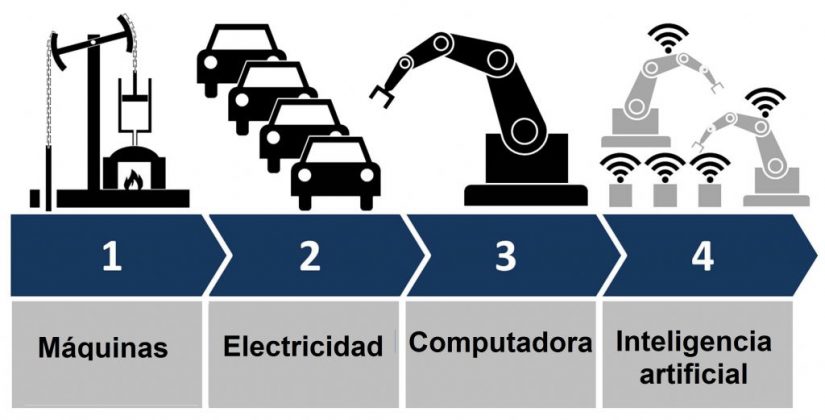

En el camino hacia la digitalización, la industria 4.0 ha tenido

que adoptar nuevos tecnologías y procesos que revolucionan la forma en la que

se planea, produce y distribuye. La posibilidad de resolver problemas físicos

más rápido, predecir resultados con un grado mayor, diseñar, crear mejores

productos y dar un mejor servicio es real gracias al ‘Digital Twin’.

¿Qué es la tecnología Digital Twin?

“Digital Twin o Gemelo Digital son representaciones virtuales de dispositivos o procesos reales,

copias digitales con los elementos físicos a los que representan, no solo a

través de sus valores mecánicos o geométricos, sino a través de su

comportamiento” es como lo definen desde el Instituto Tecnológico de Informática.

El Digital Twin en fabricación tiene base

en mediciones masivas, acumulativas y en tiempo real de datos a través de una

serie de dimensiones. Estas mediciones pueden crear un perfil

evolutivo del objeto o proceso en el mundo digital, capaz de proporcionar

información sobre el rendimiento de un sistema y su comportamiento o acciones

en el mundo físico como un cambio en diseño del producto o en el proceso de

fabricación. Estos enormes volúmenes de datos recopilados y analizados son

actualmente accesibles gracias a los últimos avances en conectividad, sensores

e inteligencia que ofrecen los sistemas ciber físicos.

El término ‘Digital Twin’ comenzó a

aplicarse a la Industria 4.0

a partir de 2003, cuando fue utilizado por el ingeniero informático Michael

Grieves en una conferencia en la Universidad de Michigan sobre la gestión del ciclo de vida de un producto. No obstante, este

método tiene su origen en los trabajos realizados por la NASA en los

años 80 del pasado siglo. Durante esta década, la agencia espacial de Estados

Unidos comenzó a realizar simulaciones sobre el comportamiento de las naves o

equipamientos para asegurar la viabilidad de ciertas misiones y velar por la

integridad física de los astronautas. Ahora, los avances en ‘big data’,

‘cloud

computing’ o el internet de

las cosas (IoT), así como la facilidad de acceso a estas

tecnologías, han facilitado la expansión de los gemelos digitales en otro tipo

de organizaciones y sectores.

Esta capacidad de trabajar sobre los sistemas sin afectar al

proceso productivo real, nos abre la puerta a la creación de nuevas

aplicaciones de monitorización, simulación u optimización. Todas ellas,

enfocadas a desarrollar nuevas oportunidades de negocio y nuevos planes de

fabricación, o incluso realizar previsiones a futuro, con un nivel de precisión

y fiabilidad muy superior a los que encontramos con los actuales sistemas de

simulación en planta. De hecho, Gartner

predice que en 2021 la mitad de las compañías industriales usará gemelos

digitales, lo cual ayudará a aumentar su eficacia un 10%.

|

Modelo de Digital Twin en un proceso de Fabricación (Fuente: Deloitte University Press)

|

Aplicaciones de Digital Twin en fabricación

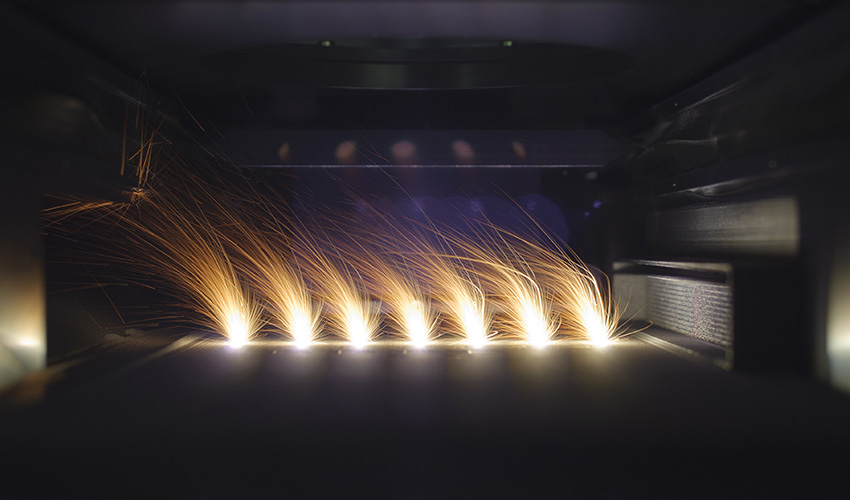

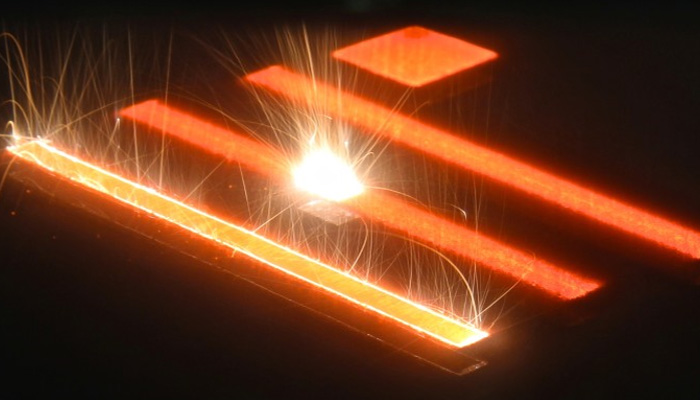

Para poder enumerar algunas de sus aplicaciones, es más fácil

pensar en esta tecnología como un modelo virtual de una máquina de producción,

un producto final o incluso todo el proceso de producción en su entorno previsualizado.

Al sacar ventaja de los datos del sensor del activo como de los datos

contextuales reunidos en distintas condiciones de trabajo, se puede crear una réplica

virtual 3D para solucionar problemas y reparar equipos, así como para probar

nuevos diseños o implementar mejoras.

A continuación, algunas de las aplicaciones más importantes de un

Digital Twin en manufactura:

1. Procesos de Producción

La industria de manufactura podrá tener un conjunto único de datos

maestros que residen en una ubicación centralizada. Eso les permitirá a los

fabricantes contar con una misma versión de la original. Digital Twin también

puede ser usado para comparar datos de calidad en múltiples productos;

proporcionando una visión más profunda de los problemas de calidad global y

permitiendo a las compañías de manufactura visualizar rápidamente los problemas

en relación con el modelo de “verdad única”.

2. Integración de Sistemas

Las visualizaciones 3D a nivel de sistema pueden verificar

restricciones como la huella espacial o conexiones físicas. Al conectarse a los Digital

Twins de otros componentes, se pueden simular interacciones, incluidas las

transferencias de datos y las funcionalidades de control, así

como el comportamiento mecánico, eléctrico y los escenarios hipotéticos. Se

reduce el esfuerzo de integración en el sitio y el tiempo de inactividad

asociado para el cliente.

3. Mejoras en la operación

La mejora en las operaciones es una de las aplicaciones mejor

entendidas para este tipo de tecnologías. La industria de manufactura primero

crea una representación virtual de un activo en el campo utilizando la

visualización de modelos livianos. A continuación, capturan datos de sensores

inteligentes integrados en el activo, lo que proporciona una imagen más clara

del rendimiento y las condiciones operativas del mundo real; también pueden

simular ese entorno real para el mantenimiento predictivo.

4. Innovación de productos a futuro

Se pueden diseñar y desarrollar nuevos productos con información

basada en el comportamiento de los productos existentes en el mundo real. El

rendimiento y el uso del cliente se ven reflejado en un Digital Twin, y luego

se incorpora al proceso de desarrollo y fabricación del producto para ayudar a

aumentar el margen del producto, y por ende, la satisfacción del mercado.

Con esta tecnología, los técnicos de desarrollo e innovación pueden comprender mejor

las necesidades de los clientes, mejorar los productos

existentes, optimizar las operaciones, e incluso mejorar el servicio postventa;

todo esto a la vez que crean avances para nuevos productos y servicios.

5. Ingeniería y desarrollo

Tradicionalmente, la ingeniería ha estado utilizando la tecnología

de Digital Twins para crear representaciones virtuales para diseñar y mejorar

productos. Con el tipo de aplicación que se pueden utilizar ahora, el producto

existe mucho antes de su producción en físico, básicamente comenzando como una

visión de lo que debería ser el producto. Los avances e innovaciones del IoT permiten capturar datos de productos implementados

en el campo, y estos datos se pueden aplicar al Digital Twin para la mejora

continua del producto.

Digital Twin en la actualidad

Como se había mencionado previamente, a pesar de la existencia del término

aplicado a la industria se comenzó a escuchar desde el 2003, no fue hasta que

IoT obtuvo aplicaciones reales en la industria, que Digital Twin fue comenzado

a ser utilizado y considerado una de las principales tendencias tecnológicas

alrededor del 2018.Y es en esos años, que algunas organizaciones

comenzaron a implementarla dentro de sus procesos de manufactura. Algunas de ellas son las siguientes:

- General Electric

- Siemens

- Oracle

- Dassault

- SAP

- Altair, entre otras.

Las aplicaciones en estas compañías van desde modelos de datos coherentes

en todos los aspectos del ciclo de vida del producto, y su simulación de manera

precisa; hasta construcción de modelos digitales para el desarrollo de

productos, así como la innovación en función de la adquisición y el análisis de

datos en tiempo real.

Digital Twin en manufactura es una realidad y ya está ayudando a

las empresas a satisfacer mejor las necesidades de sus clientes, así como a

adaptarse rápidamente a las nuevas demandas del mercado. Lo más interesante es

que aún queda mucho por descubrir.

Fuentes:

Instituto Tecnológico de Informática:

Deloitte Insights:

Manufactura 4.0:

I-Scoop: