Segundo de carrera. Sentado en una solitaria silla en primera fila en un examen

de la universidad, la mirada de mi profesor se clava en mi hoja de papel

mientras intento resolver el lío de demostración algebráica de "Teoría de

Mecanismos". Escribo una cosa, y la cabeza del profesor se agita de lado a

lado en signo de desaprobación. Escribo otra, mismo resultado... A la tercera

se escucha "claro, así sí". Acabé aprobando ese examen, y en parte,

sin duda, esa ayuda de algo me sirvió.

Pues no es muy distinto este extremo a lo que está

sucediendo, cada vez más, en las líneas de producción que implementan el

principio "poka-yoke" de calidad. Vamos, producción "a prueba de

errores". Un principio que, cuando no hay una automatización completa,

sirve para garantizar la calidad del producto y su trazabilidad.

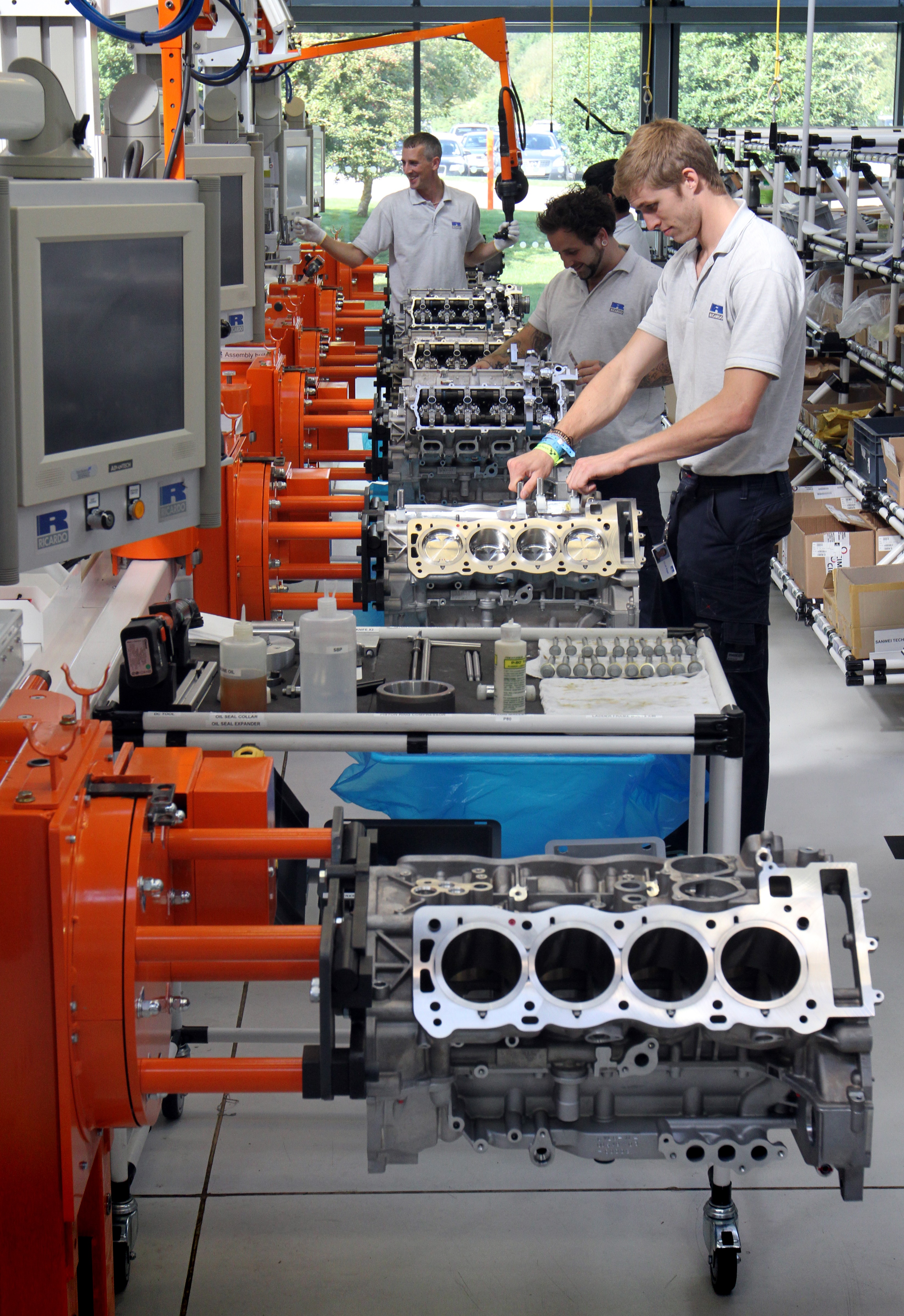

Desde el Porsche 918 Spyder hasta el motor Ricardo

M838T (el de los McLaren 650S y P1), este sistema productivo está

revolucionando la manera de entender la producción de series cortas de coches.

Y por eso (y porque por otros motivos estoy estudiándolo estos días), te voy a

explicar cómo funciona tras el salto.

La producción artesanal a prueba de errores

se logra a base de tener un ordenador vigilando permanentemente a los operarios

El sueño de cualquier ingeniero de producción al que

se le encarga fabricar cualquier mecanismo complejo es poder automatizarlo

todo. Aunque a los sindicatos les pese, ese es el futuro de las cadenas de

producción. Y es que los robots son máquinas perfectas para ejecutar tareas

repetitivas, una y otra vez, con idéntico resultado en cuanto a precisión. No

se cansan, no se fatigan, no se ponen enfermos... Sí, resulta cruel, pero

habiendo trabajado como ingeniero de producción me pregunto si no es más cruel

consumir a un ser humano horas, días, meses y años realizando una misma tarea

repetitiva.

El futuro es de los autómatas, y el estado de la tecnología actual permite que

un coche, motor o caja de cambios se puedan montar de manera completamente

automatizada, con la supervisión de técnicos de mantenimiento encargados de

velar porque todo salga como debe salir y las máquinas no se paren.

El problema de esta solución automatizada está en su maleabilidad y su elevado

coste. Si los fabricantes invierten ingentes sumas de dinero en crear

plataformas comunes para sus productos es en parte para lograr amortizar mejor

las inversiones en estas líneas automatizadas: Los coches que se derivan de una

misma plataforma común pueden ser fabricados en la misma línea de producción,

por los mismos autómatas.

Pero claro, en cuanto baja el volumen de producción, resulta más difícil

justificar la inversión multimillonaria que implica instalar todos estos

autómatas. Además, el autómata aún no puede vencer en flexibilidad y capacidad

de adaptación al ser humano. Y es que el personal cualificado puede cambiar su

rutina de trabajo y modificar los procesos productivos de manera mucho más

flexible, rápida y (sobre todo) económica que lo que implica realizar cambios

en una línea de producción automatizada.

Y entonces llegan las

herramientas inteligentes

Sabido esto, fabricantes que preparan pequeñas

producciones seriadas se tienen que plantear producir las cosas de manera más

artesanal. Y eso, automáticamente, genera otro tipo de problemas,

fundamentalmente de capacidad de repetición constante de un trabajo bien hecho,

y capacidad de trazar el origen de los posibles problemas de calidad.

¿Cómo se pueden combatir estos dos problemas endémicos

de la producción donde la intervención humana es fundamental? Pues mediante la

aplicación del principio "a prueba de fallos", con la ayuda de la

tecnología.

Si bien fabricantes artesanales como Caterham o Morgan

no aplican estos principios, otros como Porsche y Ricardo (para McLaren), sí lo

hacen, como te hemos comentado más arriba.

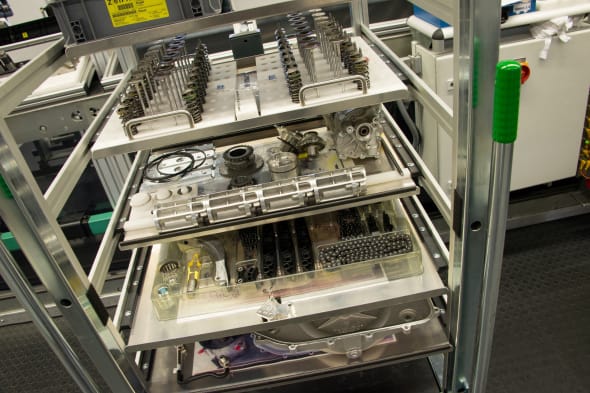

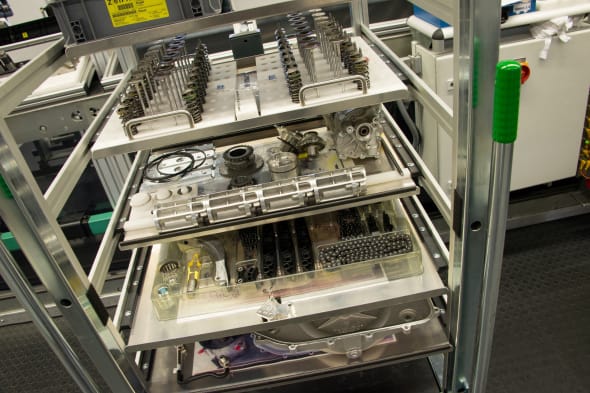

Para ello, la producción se divide en etapas, como en cualquier fábrica. El

truco está en que el montador que se encuentra en cada etapa tiene como

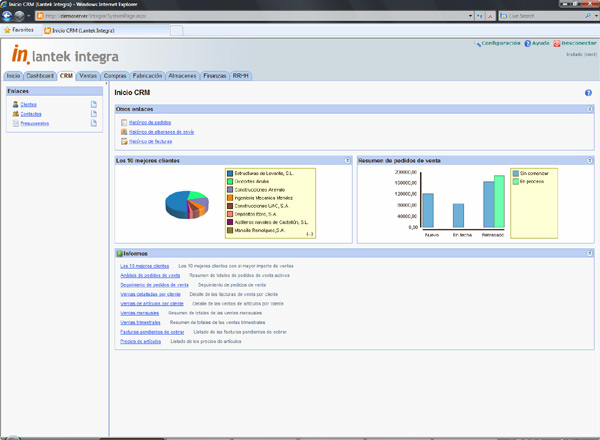

compañero de trabajo a un ordenador. Dicho ordenador está conectado a una

pantalla, a todas las herramientas que ha de usar el montador, y también a las

baldas y la mesa de posicionamiento del ensamblaje con las que va a interactuar

el operario.

Cuando se inicia la fase de producción de ese operario, el ordenador muestra en

la pantalla el proceso, paso por paso, que ha de seguir el operario a

continuación. Si por ejemplo tiene que coger un perno M8, colocar el vaso M8 en

la pistola eléctrica de atornillado (no se suelen usar sistemas neumáticos

aquí), y proceder al colocado de dicho tornillo, el ordenador vigilará que el

operario haga exactamente eso, y controlará el tiempo que tarda en hacerlo.

Si el operario se equivoca al coger el perno, o

modifica el orden de ejecución, o sobre-aprieta o sub-aprieta el perno, el

sistema manda una señal de error, que queda reflejada en la pantalla. En ese

momento se para el proceso productivo e invita a corregir el error al operario.

En casos concretos, el sistema llama automáticamente al supervisor de

producción.

Todos los pasos productivos funcionan así. De esta

manera, no hay forma de que un operario pueda cometer un error humano tangible,

salvo que éste circunnavegue las capacidades del sistema electrónico (hay

errores posibles que el sistema no puede catalogar).

Sí, es como tener al supervisor constantemente en tu

cogote, viendo y comprobando que lo que haces está bien hecho. Pero el supervisor

también puede cansarse, y el sistema computerizado nunca lo hace. Tampoco te da

charla, así que es menos propenso a los errores por despistes.

Los fabricantes que usan este proceso productivo

(mucho más barato de implementar que un sistema automatizado, aunque más caro

en cuestión de coste por unidad producida), tienen además la ventaja de que se

facilita mucho la selección de personal: No hace falta un montador experto para

ejecutar una tarea, ya que constantemente el ordenador da las instrucciones

precisas al operario sobre qué tiene que hacer y cómo hacerlo. Se reduce, por

tanto, el coste de mano de obra y de formación, ya que no hay que contratar a

personal tan cualificado.

En cierto modo, estos sistemas convierten al ser

humano en una suerte de autómata gigante, controlado por un ordenador, sin

tener que invertir en brazos robóticos y en su programación o amortización tras

la instalación física.

Se gana flexibilidad y calidad, sin perder el toque

"artesanal", aunque también se elimina la libre decisión de los

operarios (en ocasiones, el procedimiento de montaje elegido no es el más

eficiente, y el montador acaba descubriendo trucos para acelerar o mejorar el

proceso, cosa que con estos sistemas no es posible).

Además, un registro informatizado graba constantemente todos los datos y

parámetros del montaje de cada coche. Es decir, Porsche sabe exactamente quién

atornilló la biela de cualquier 918 Spyder, cuánto tardó en hacerlo, con que

par torsional lo hizo exactamente y a qué partida de lote de tornillos y bielas

pertenecía. De esta manera, en caso de haber un fallo en el material de alguno

de los componentes, o un fallo de alguno de los operarios, la factoría puede

trazar con precisión cuántas unidades están afectadas, y saber exactamente el origen

del problema. Y es que la trazabilidad es algo de lo que hoy en día no se puede

prescindir, aún en las producciones artesanales.

A medio plazo, con el constante devenir de las evoluciones tecnológicas, la

completa automatización incluso de las líneas de producción más cortas acabará

llegando, y la labor del hombre se centrará en lo creativo (diseñar el producto

y diseñar cómo fabricarlo) y dejará de tener relación con cualquier proceso

repetitivo... Pero mientras eso llega, el poka-yoke está de moda.