La cuarta revolución industrial llega desde Alemania

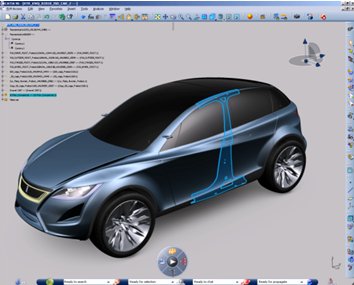

Clic, semillas de amaranto. Clic, dos de nueces. Clic, plátano. Clic, tres de chocolate. El usuario entra en la empresa online Mymuesli, y, con solo 18 ingredientes, puede combinar su muesli hasta de 566 mil millones maneras distintas. El pedido se imprime en la fábrica y el propio producto va pidiendo a cada expendedora de comida cosas distintas. "Va de Internet al paquete de manera personalizada". Esta fábrica inteligente es para Wolfgang Wahlster (Saarbrücken, 1953), asesor científico de la canciller alemana Angela Merkel y director del Centro de investigación alemán de inteligencia artificial, el ejemplo perfecto de la cuarta revolución industrial que ha ayudado a empujar en su país de origen.

Wahlster

se ha acercado este miércoles a Bilbao para ayudar a impulsar en el País Vasco la Industria 4.0, un concepto que el Gobierno vasco ha hecho propio y por el que se ha puesto un objetivo:

que la industria vasca vuelva a alcanzar el 25% del PIB. Oyendo con atención, había entre la audiencia trabajadores, directores y científicos venidos de Tecnalia, IK4 oIbermática, tres de los centros vascos de innovación que comienzan a incluir en sus instalacionesimpresoras 3D, aparatos de realidad aumentada, conceptos de Big Datay sistemas ciber-físicos, previamente testados en Alemania.

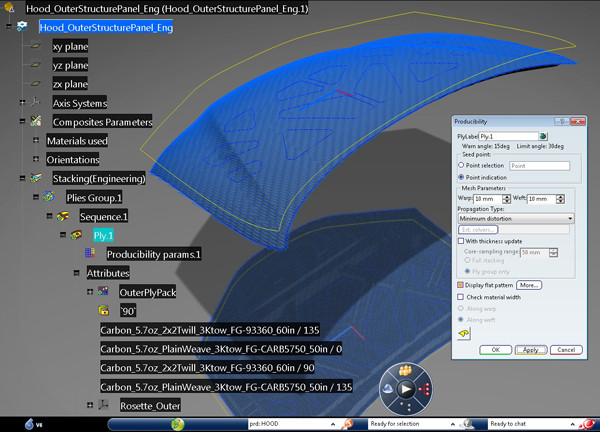

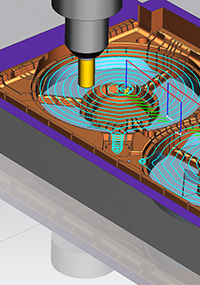

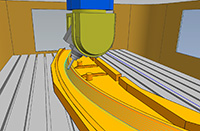

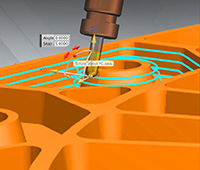

Los aparatosos ordenadores centrales desaparecen. Ni siquiera hay PCs. En estas factorías futuristas todo queda resumido en un hardware del tamaño de un azucarillo y en miles de sensores —cada uno vale menos de un euro— personalizados para cada tarea y máquina. Si hay fallos, se arreglan automáticamente y, con una simple orden, el producto sabe incluso cómo utilizar el mínimo de CO2. Cada producto inteligente tiene un gemelo digital donde, cual diario, copia sus memorias completas. Cuándo falló, cómo se montó, y lo que hizo cada día. Con este concepto, nace una fábrica de colonias que hace 36.000 perfumes al día, cada uno con un olor distinto y con botellas personalizadas para el cliente, o una fábrica de muebles que, a través de 560 componentes, hace 14 millones de variantes cocinas distintas. El montaje es cadena nunca se repite. Es único cada vez.

Un reflejo de modernidad, o

casi un futuro distópico. "Las personas todavía deben ser el foco. Los robots no sustituyen a los trabajadores sino que trabajan junto a ellos", ha asegurado Wahlster: "Tendremos trabajadores más entrenados en la fábrica, ingenieros formados específicamente o gente que maneje exoesqueletos".

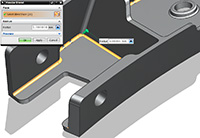

El uso de lasGoogle glass, por ejemplo, se ha desarrollado para que el trabajador tenga una mayor seguridad a la hora de trabajar. Cuando una de las máquinas se funde, un trabajador se pone las gafas y las lentes señalan en su visor cada uno de los pasos que tiene que tomar para arreglarlo. Qué cable debe cortar o qué tornillo desatornillar. "No hay problemas de lenguaje y colaboran entre ellos".

Wolfgang Wahlster en el Palacio Euskaduna, en Bilbao.

"Desde el primer momento trabajamos con los sindicatos para desarrollar

una fábrica inteligente que también se amoldase a sus necesidades", explica. Con ellos acordaron, por ejemplo, que los trabajadores solo serían sustituidos con "un robot de emergencia" cuando alguien cogiera una baja o se fuera de vacaciones. No habrá empleado sustituto, pero tampoco se les despedirá.

Los trabajadores podrán, además, trabajar mucho más allá de su vejez. "El envejecimiento de la sociedad es uno de nuestros problemas. Esto abre la oportunidad una jubilación más tardía", asegura Wahlster, que, además, cree que este nuevo modelo dará respuesta a la falta de trabajadores especializados, la variabilidad de la producción, la personalización masiva o la volatilidad de los mercados. "La empresa inteligente se adapta constantemente. En cada producto, crea un material personalizado".

Todo comenzó con una muestra. El equipo de Wahlster, informático de formación, enseñó a Merkel el keyfinder, un chip de memoria con el que el teléfono móvil encuentra automáticamente las llaves atadas a un llavero de plástico. Lee el producto, lo reconoce y lo encuentra. Igual que el bote de muesli busca el plátano, la nuez y el amaranto y lo mezcla todo según pide el usuario que da a un botón desde la tranquilidad de su hogar. La empresa comenzó hace siete años con tres innovadores, y ya cuenta con 300 empleados.

%2B11.52.38.png)