La compañía Bharat Forge Kilsta en Suecia, ha utilizando el software WorkNC CADCAM para la fabricación de sus herramentales de forja desde 1998. La empresa forma parte del Grupo Kalyani de $1.5 billones y se especializa en forja de cigüeñales, vigas del eje delantero y rótulas de dirección para camiones y autobuses para empresas como Volvo, Renault, Mack, Scania, Iveco y Ford.

La compañía tiene una historia venerable, sus raíces se remontan a 1646, mientras que en 1894 la empresa era propiedad de Alfred Nobel, hoy es el mayor proveedor de rayos de ejes delanteros y el segundo mayor proveedor de cigüeñales forjados en Europa.

Dick Lindqvist de Bharat Forge Kilsta comenta: "En 1989, todas nuestras herramientas se hacían a mano sin ningún tipo de sistema CAM. En 1990, se introdujo CAD y CAM con lo que llegamos a producir electrodos para para electroerosión, ya que el fresado directo en el acero era demasiado difícil, ya que dejaban marcas en la pieza, lo que teníamos que soldar y luego fresar nuevamente."

El CAD/CAM perfecto

En el 97, la primera demostración de WorkNC que vimos mostró por primera vez que el maquinado directo en material acero duro era posible y se podría lograr sin ningún tipo de marcas. Dick Lindqvist añade: "Nos fijamos en una variedad de sistemas CAM para evaluarlo llegando a tres finalistas. Pedimos prestado WorkNC para evaluar y demostramos a nosotros mismos lo fácil que es usarlo y con qué facilidad se puede fresar cavidades con un montón de complejidades en las superficie, y con una alta calidad de las trayectorias que produce."

Hoy, Bharat Forge Kilsta tiene seis licencias flotantes de WorkNC a través de siete workstations para programar 11 máquinas CNC. Debido a que el software se utiliza en el taller, la facilidad de uso es importante, comenta, Dick Lindqvist, además agrega: "Los modelos 3D vienen de nuestro servidor Unigraphics CAD en formato IGES. La traducción al WorkNC es muy confiable, permitiendo a nuestros operadores programar directamente sobre los últimos datos del diseño. WorkNC es muy intuitivo, por lo que si el operador ha dejado por un tiempo de no programar puede usar de nuevo el software sin ninguna dificultad."

Las trayectorias de alta calidad de la herramienta son también muy importantes. "Desde que se adquirió el sistema en 1998, hemos hecho miles de troqueles y sólo hemos tenido una marca en un dado -. Lo que nos ha generado mucha confianza”

3 y 3+2 ejes de alta velocidad (HSM) en WorkNC

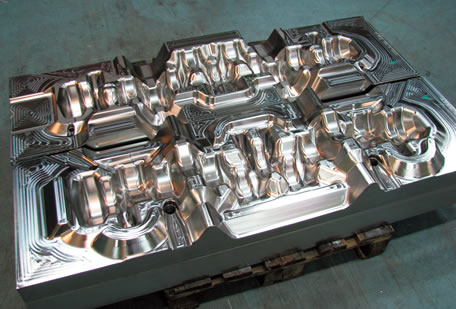

Un dado inferior para un cigüeñal puede pesar más de 1700 kg antes de su mecanizado, y en algunos casos se requiere remover 670 kg de material para producir la matriz completa, mientras que el dado superior del cigüeñal puede ser de más de 1400kg y de hasta 390 kg de material para desbastar. Por lo que aproximadamente alrededor del 35% del material se fresa

Estos herramentales están destinados para su uso en prensa de16, 000 toneladas, producen alrededor de 100 pares de ejes delantero y cigüeñales cada año. Este mecanizado pesado es previo al uso de tecnología de corte en 5-ejes, pero estas máquinas no tienen la rigidez suficiente por el momento. Por lo que son mecanizados en 3 y 3+2 ejes con WorkNC lo que redujo los tiempos de entrega de 12 semanas de 1989 cuando todos los procesos eran a mano, y a 6 semanas, cuando las matrices se procian por electroerosión EDM, y hoy a tan sólo 2 semanas de alta velocidad utilizando técnicas de mecanizado con WorkNC.

Puedes dejar el maquinado operando con toda confianza

El desbaste por lo general comienza con una herramienta de 52x6mm en diámetro y va bajando con herramientas de diámetro de 16 mm, con las operaciones de acabado se unas una endmill de 6 mm. Las técnicas de mecanizado a alta velocidad que se utilizan en WorkNC son desbaste global, el re-desbaste, y Z nivel y el nivel Z optimizado en las estrategias de acabado. Dick Lindqvist dice: "Llevamos a cabo operaciones de desbaste durante el día, desde cortes pesados de 1.5 a 2 mm de profundidad con un overlap de 28 mm en las herramientas de 52mm de diámetro y si esto representa un problema con el desgaste será en la etapa de desbaste. Las operaciones de semi acabado puede tomar hasta 10 horas y las operaciones de acabado otras 10 horas lo que les permite estar casi terminada durante toda la noche, gracias a WorkNC".

El mecanizado de los dados superior e inferior es particularmente difícil, normalmente se agrega un aditamento de stellite soldado para eliminar bordes y dejarlos bien afilados. Dick Lindqvist, añade, "Las herramientas de corte funcionan en alrededor de 1140° C por lo que es necesario que el recorte de bordes sea particularmente fuerte y resistente. Usamos la Curve Re-machining y Tangent to a Curve de WorkNC como algunas estrategias para alcanzar este borde afilado, con herramientas tan pequeñas como de 6 mm de diámetro. "

Buen producto, buen servicio

WorkNC produce acabados de superficie de alta calidad y unas trayectorias de herramienta muy buenas y eficientes.

Dick Lindqvist comenta: "A veces tenemos que sopletear la superficie para producir una textura como el acabado creado por WorkNC que es demasiado suave. Tenemos que hacer esto para asegurarnos de que la forja no se deslice en el dado durante la fabricación. El re mecanizado en WorkNC elimina el movimiento perdido y no hay cortes al aire. Otros sistemas que hemos observado, no son tan buenos". Y concluye:" Ahora hemos estado trabajando con Sescoi durante mucho tiempo y nos encontramos con que el servicio es de primera clase con una respuesta rápida. En general, WorkNC es muy importante para nosotros en nuestros procesos de forja y su maquinado.