Hibridación de procesos

aditivos y convencionales para mejorar la productividad en la fabricación de

componentes aeronáuticos

1. Procesos de fabricación aditiva: L-DED Y L-PBF

La fabricación aditiva se

refiere al grupo de procesos que se basa en la generación de piezas añadiendo

material sobre un sustrato capa a capa, partiendo de un diseño digital en 3D.

Este enfoque permite generar elementos con geometría y dimensiones similares a

los de la pieza final, minimizando así el postproceso necesario y permitiendo

un ahorro de material.

Este trabajo se centra principalmente en la FA metálica, sobre todo en los procesos siguientes:

La fusión de lecho de polvo o Powder Bed Fusion (PBF) se utiliza en la fabricación de componentes metálicos de tamaño reducido. En este proceso una capa fina de polvo es pre-depositada sobre la plataforma de fabricación, donde una fuente de energía concentrada funde selectivamente el polvo de aquellas regiones que se corresponden con la geometría del diseño digital (Figura 1). Cuando el material fundido se solidifica, el lecho de polvo se recubre nuevamente de material virgen, y mediante la repetición sucesiva de este proceso se fabrica la geometría final.

2. Ventajas de la fabricación

aditiva frente a procesos tradicionales

Procesos de FA no requieren utillajes individualizados por lo dota a la FA en las etapas de diseño y producción de un mayor dinamismo y flexibilidad. FA tiene potencial para la individualización de la producción en masa a un precio reducido, lleva a una mayor personalización del producto. También existe un mayor aprovechamiento del material y reducción de los residuos. Además, esto tiene un efecto favorable en la cadena de suministros. Debido a la descentralización de la producción, la alta automatización del proceso y necesidad reducida de equipos, los componentes pueden ser impresos por suministradores locales. De esta forma, se logra agilizar la cadena de suministro y reducir sustancialmente el plazo de lanzamiento o Time to Market.

Por

último, la FA está ligada a una libertad de diseño superior frente a los

procesos de fabricación convencionales. Por una parte, hay dos motivos

principales detrás de la libertad geométrica de la FA. Primero, el carácter

aditivo y la fabricación capa a capa. Segundo, el hecho ser una tecnología que

no requiere de utillajes ni herramientas

3. Análisis de procesos a

hibridar

La hibridación de

procesos de fabricación ofrece la posibilidad de combinar los puntos fuertes de

distintos procesos, eliminando, a su vez, las limitaciones individuales de cada

uno de ellos.

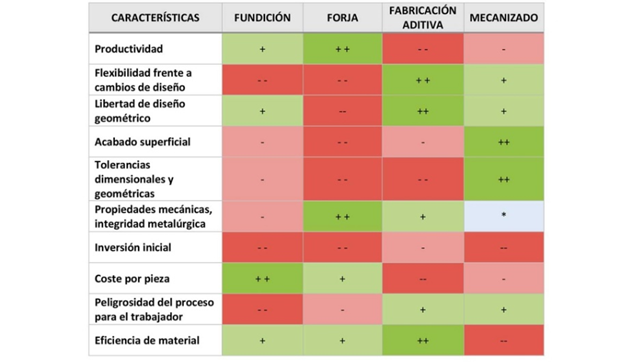

Se analizan fundición, forja y mecanizado.

Dando

esta tabla de características para los procesos convencionales

4. Análisis de la viabilidad

de la hibridación de procesos aditivos y convencionales

Se concluye, por tanto, que

mediante la hibridación de procesos de FA con otros procesos de fabricación

tradicionales, se podrían complementar las posibles carencias y,

simultáneamente, maximizar sus beneficios.

Tabla de carencias y

aspectos positivos de cada proceso

FA adquiere

inevitablemente el rol de añadir elementos de detalle, cuyo diseño, además,

podría variar de pieza en pieza. La fabricación de la geometría base o preforma

mediante procesos de forja o fundición facilita la producción seriada, y

posteriormente esta se podrá personalizar el diseño según los requerimientos

específicos de cada aplicación mediante procesos de FA. De esta forma, se

fabrica la pieza base de forma productiva y con un coste por pieza bajo;

mientras que mediante la FA se adquiere una mayor capacidad de customización

individual, aumentando también la flexibilidad ante cambios de diseño. Esto se

traduce en un mayor dinamismo de la cadena de suministro, así como una mayor

interacción entre las etapas de diseño y producción.

Combinaciones más

potentes:

Forja + DED: se optimiza

el aprovechamiento de material y se confiere una mayor flexibilidad y dinamismo

al sistema de producción. Superar las limitaciones naturales de

diseño del proceso de forja mediante la adición de material mediante DED que da

un valor añadido a las piezas, ya que puede modificar la geometría final.

Fundición + FA: en este

caso se pueden utilizar ambos métodos de adicción ya que mejora

considerablemente el producto. Con PBF se obtener una pieza de geometría más

compleja y con un mayor valor añadido. Y con DED se dota al diseño del

componente de una mayor libertad geométrica y la posibilidad de fabricar

componentes personalizados.

FA + mecanizado: se

utiliza L-DED piezas tamaño medio y cierto nivel de detalle y el método WAAM

con piezas de gran tamaño. En ambos casos para mejorar la eficiencia del

mecanizado

Conclusiones

Se demuestra en el

estudio la compatibilidad y la mejora de los procesos a través de la FA obteniendo

estas mejoras en los procesos de fabricación.

No hay comentarios:

Publicar un comentario