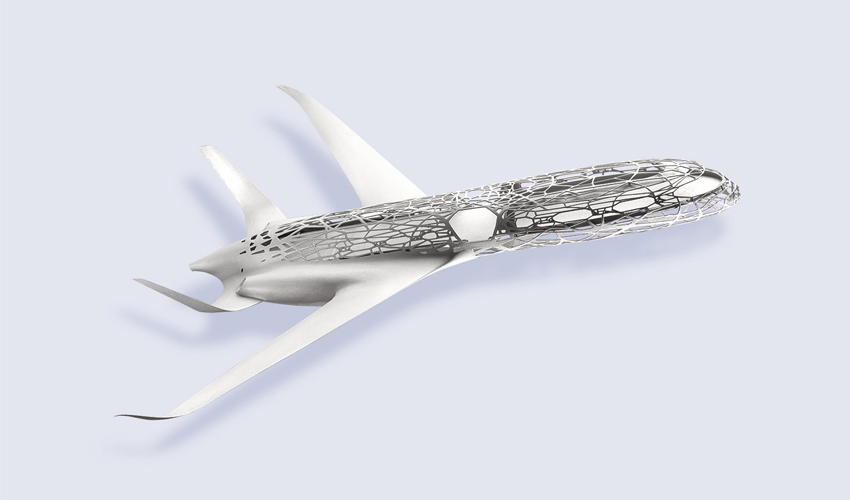

Airbus y Arconic trabajarán conjuntamente en un acuerdo de investigación para desarrollar tecnología y crear oportunidades en la fabricación aditiva de metal en el sector aeroespacial. en este caso se unirán la experiencia de Arconic en metalurgia e impresión 3D en metálicos y la experiencia del gigante Airbus en el diseño de piezas terminadas certificadas para aviones. Objetivo: desarrollar máquinas más fuertes de manera rentable y rápida.

La fabricación aditiva de metal está muy aclamada por muchos participantes en el sector aeroespacial que aprovechan los reducidos tiempos de producción que ofrece la tecnología, además de una mayor libertad en términos de geometría y formas. El grupo Airbus es también uno de los primeros en recurrir a la impresión 3D al asociarse con expertos en la industria como Stratasys o Dassault Systèmes.

Airbus y arconic combinan su experiencia en la fabricación aditiva de metal.

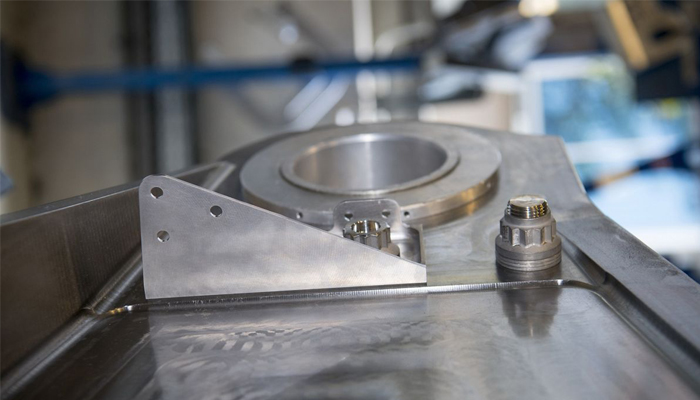

La relación firmada por las empresas sigue a la fusión entre las dos compañías del año pasado. Juntas produjeron algunos componentes de un avión gracias a la impresión 3D de metal implantados en un A350 XWB. Ahora, desarrollan procesos y parámetros hechos a medida para producir y calificar componente más grandes, como carriles o alas de aviones de hasta 1 metro de largo.

"Este acuerdo combina la experiencia de dos de las compañías aeroespaciales mas grandes del mundo de fabricación aditiva de metal, para superar los limites de la impresión 3D para la producción aeronáutica", dijo Eric Roegner, vicepresidente ejecutivo de productos y soluciones de ingeniería de Arconic. "La fabricación aditiva promete un mundo donde las piezas aeroespaciales más ligeras y complejas se produzcan más rápido y a un menor costo. Estamos uniendo fuerzas para convertir ese potencial en una realidad, incluso más grande que antes".

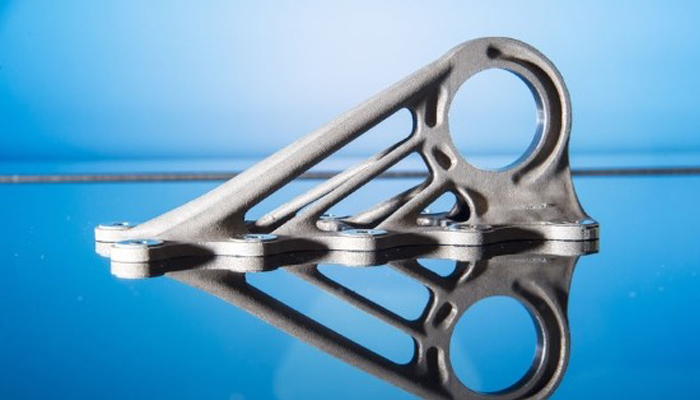

Como parte de este acuerdo, Arconic utilizará tecnología de fusión de haz de electrones que ofrece una mayor velocidad de impresión que otras tecnologías en el mercado para este tipo de pieza. Una oportunidad para que la empresa estadounidense demuestre las ventajas de su proceso patentado Ampliforge que combina métodos de fabricación tradicionales y aditivos. Esto permite que una pieza impresa en 3D se procese con desarrollos de fabricación más tradicional, como la forja, que mejora las propiedades de las piezas impresas en 3D. Esto aumenta su resistencia y fuerza, y reduce la cantidad de materiales necesarios y tiempos de producción.

SERGIO FERNANDEZ ALLER

No hay comentarios:

Publicar un comentario