Las TIC continúan creciendo para adaptarse a los requisitos que se crean en la industria de fabricación. Cada vez son más demandadas las plataformas en la nube para ejecutar proyectos del Internet de las cosas (IoT) o para aplicaciones de inteligencia artificial (AI).

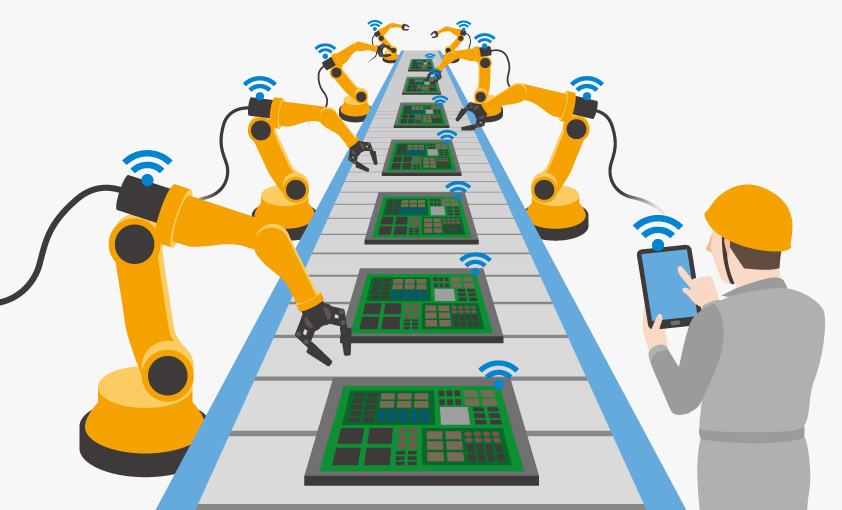

Es por lo anterior que Microsoft presentó recientemente en la feria SPS IPC Drives sus soluciones de automatización aplicables al campo de la industria basándose en su plataforma en la nube, Microsoft Azure. Este tipo de soluciones permiten el desarrollo de plantas inteligentes o Smart Factories, completamente integradas dentro de la Industria 4.0.

Para realizar las interconexiones entre las aplicaciones que se ejecutan en la nube y las propias plantas industriales se emplean estándares como el OPC Foundation, a los que se dan cabida dentro de la plataforma Microsoft Azure. Con soluciones como Azure IoT Edge, aplicada a los dispositivos frontera, es decir, a aquellos que se encuentran justo como como fin de la capa física y que se interconexionan con los servidores en la nube, se facilitan las funciones de análisis de procesos avanzados e inteligencia artificial.

Figura 1: Sucesivas transformaciones en la industria

Para poder integrar todas las soluciones, es necesario que los proveedores de tecnología embebida desarrollen soluciones basadas en la nube y que respondan a protocolos comunes. Empresas como Kontron, el Grupo Weidmüller o Beckhoff Automation realizaron demostraciones en la feria SPS IPC en la cual mostraban cómo sus dispositivos se integraban a la perfección con el entorno cloud de Microsoft Azure. Dispositivos como controladores industriales IoT, equipos para integración en armarios de control, controladores de datos en la nube...

En el nivel de supervisión (SCADA) el control central y la visualización de los datos recopilados simplifican los procesos industriales, para ello el fabricante Hilscher realizó una demostración en la que se permitía la lectura directa y segura de datos de un sensor conectado a la nube. De esta manera es posible acceder remotamente a los datos que proporcionan diferentes equipos dentro de una planta industrial, como pueden ser máquinas individuales, líneas de producción o sitios de producción completos dentro de una factoría.

Figura 2: Panel demostrativo de las soluciones cloud de OPC UA y Microsoft Azure IoT

Fuentes: