El nuevo espacio para la ingeniería avanzada

La tecnología de Siemens permitirá al nuevo Laboratorio de Ingeniería Avanzada de GM en Querétaro, crear soluciones para sectores como el aeroespacial.

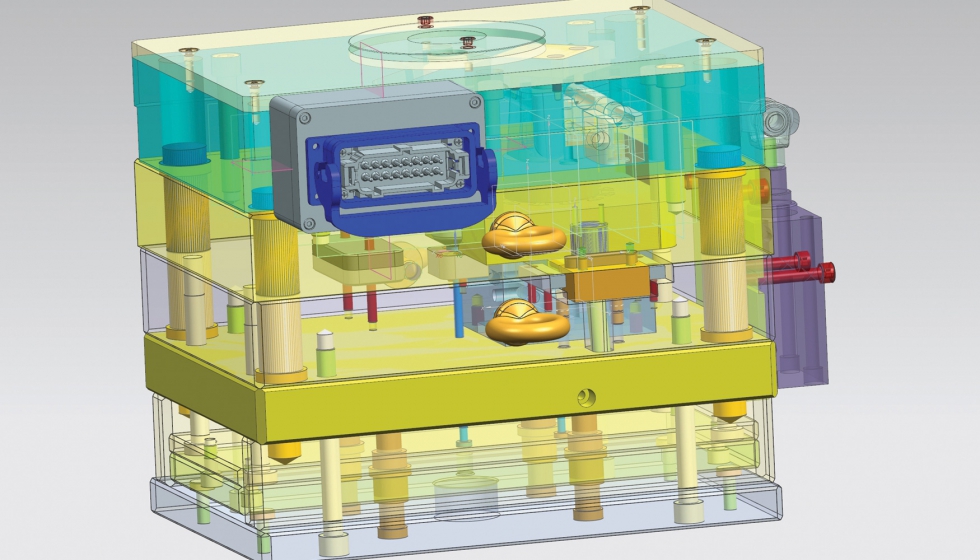

Doce estaciones de trabajo equipadas con software CAD (Diseño Asistido por Computadora), CAM ( Ingeniería Asistida por Manufactura) y CAE (Ingeniería Asistida por Computadora) dan vida al nuevo Laboratorio de Ingeniería Avanzada y Colaborativa del campus de la Arkansas State University, campus Querétaro.

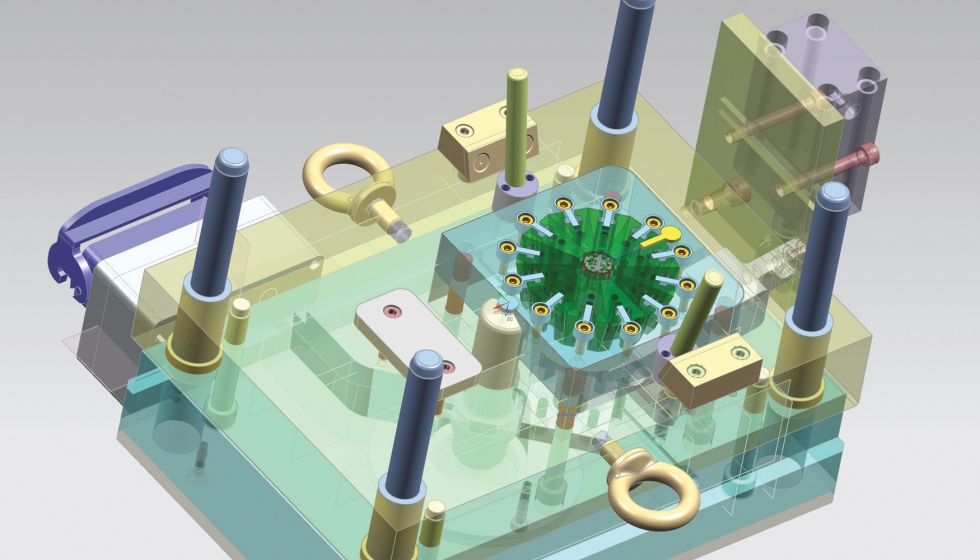

Estas plataformas de diseño, simulación y fabricación están integradas al software NX, de Siemens, el cual permite el desarrollo de productos desde el diseño de conceptos hasta la ingeniería y su producción. Se trata de tecnologías de última generación que los estudiantes aprovecharán para crear “ingeniería generativa, imprimir de forma aditiva, y llevar a la simulación en planta”, dijo Alejandro Canela Martínez, vicepresidente y country manager de Siemens Digital Industries Software de Siemens, durante la inauguración del laboratorio.

El nuevo laboratorio fue desarrollado bajo un modelo de triple hélice que involucra autoridades locales, academia y la iniciativa privada representada en este caso, por General Motors de México. De hecho, el software NX es utilizado en el Centro Regional de Ingeniería en Toluca, Estado de México de la armadora, para diseño de componentes automotrices como paneles de puerta y sistemas de aire acondicionado.

Según el directivo de Siemens el lugar está equipado con plataformas para el diseño del vehículo, no solo en su modelo 3D, si no en su totalidad incluyendo, por ejemplo, el sistema electrónico y el funcionamiento del mismo. Los usuarios, dice, pueden acceder a una fábrica digital donde tendrán las tecnologías necesarias que les permitirán saber cómo armar un vehículo o el producto a desarrollar –dentro de una fábrica–; otras más que les permitirán hacer más eficientes las operaciones de la planta, y probar el desempeño del Internet de las Cosas (IoT) en el vehículo, por ejemplo.

Multisectorial

Este laboratorio es el primer proyecto de GM con Arksansas State University tras la firma del convenio de colaboración de 2018, el cual permitió crear el Centro de Desarrollo de Proveedores de la firma automotriz. El Centro fue diseñado para entrenar a la base de proveeduría de la compañía automotriz, que aglutina a unas 550 compañías distribuidas en 23 estados, según indica el Informe de Responsabilidad Social 2018, de la compañía.

El Centro ha permitido capacitar a más de 4,000 integrantes de la cadena de proveedores de GM, según compartió Ernesto Hernández, presidente y director General de GM de México, quien a partir de septiembre deja la compañía tras cuatro décadas de servicio.

Inicialmente, el Laboratorio de Ingeniería Avanzada y Colaborativa, servirá para capacitar a la base de proveedores de la firma automotriz, aunque también dará servicio a estudiantes universitarios e incluso se extenderá a toda la industria de la ingeniería. Se trata de un espacio dedicado a la colaboración con tecnología de punta, que en la medida en que vaya creciendo podrá ofrecer servicios de ingeniería especializada.

De acuerdo con autoridades de GM, el espacio está orientado a atender las necesidades de la industria automotriz, pero las tecnologías que se compraron a Siemens, permitirán atender comercialmente las necesidades de otros sectores como el aeronáutico, electrodomésticos o de herramentales, por mencionar algunos. Esto es: que si una empresa requiere de un análisis estructural o un cambio de diseño en alguno de sus productos, podrá acudir a este Laboratorio en lugar de ir con un tercero.

Expansión tecnológica

Alejandro Canela, de Siemens, destacó que en México, este tipo de tecnologías están disponibles en pocos lugares. Uno de ellos es el Centro de Formación Digital Ingenuity Lab Universidad Tecnológica de Querétaro (UTEQ)-Siemens, inaugurado a fines de 2017 y cuyo equipamiento significó a la firma alemana un desembolso de dos millones de pesos.

La inversión incluyó equipos de cómputo, más de 200 licencias gratuitas de software para la digitalización industrial, diseño y manufactura digital. “Esa infraestructura tecnológica es utilizada en las principales fábricas, plantas manufactureras y empresas de servicios públicos de energía alrededor del mundo” dijo Louise Goeser, en ese entonces CEO de Siemens México y Centroamérica y quien fue relevada en julio 2018 por Juan Ignacio Díaz.

A decir de Canela, la UTEQ tiene un concepto de manufactura 4.0 muy desarrollado, pero reconoció que tener a GM como socio tecnológico, da al laboratorio de la Universidad de Arkansas, una ventaja competitiva.

“A veces lo difícil es tener proyectos donde los estudiantes pueden participar. Es una alianza espectacular. GM ha usado nuestra tecnología desde hace años y para un alumno, aprender con lo último en tecnología, que se está utilizando en la realidad, es la mejor arma que le puedes dar”, afirmó el directivo. Refirió –sin especificar– que la inversión para el campus de Arkansas, asciende a decenas de millones de dólares.

Fuente:

manufactura.mx