La industria de la automoción es sin duda uno de los sectores que más han adoptado las tecnologías de fabricación aditiva, en sus inicios para el desarrollo de prototipos, y actualmente con la adopción de piezas finales. De acuerdo al estudio publicado por SmarTech Publishing se espera que este mercado alcance $ 5.3 mil millones en 2023 en términos de ingresos, y $ 12.4 mil millones en 2028.

Esperando que los próximos 10 años llegue a ser el mercado más grande para la industria 3D, consiguiendo así la llamada: “Automoción aditiva”. Uno de los actores que más está potenciando este crecimento en la industria es: Forward AM, la división especializada en fabricación aditiva de la empresa alemana BASF. Ha desarrollado un expertise no únicamente en materiales, sino en el acompañamiento de las empresas del sector para adentrar al mundo 3D, y llegar a la innovación automotriz.

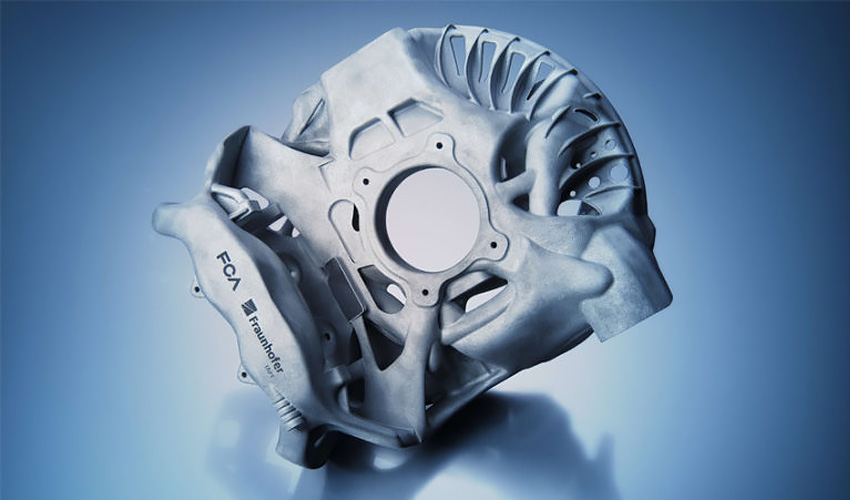

La evolución de los materiales ha impulsado la adopción de la fabricación aditiva en el campo de la automoción | Créditos: BASF Forward AM

Forward AM, surgió con la meta de desarrollar materiales de impresión de alto rendimiento, desde su lanzamiento en 2017 ya cuenta con una de los abanicos más grandes en materiales en este sector. Debido a su conocimiento en materiales y la adopción industrial, han desarrollado igualmente soluciones de posprocesamiento, consultoría y seguimiento para que empresas de cualquier sector industrial puedan llevar sus aplicaciones de fabricación aditiva al siguiente nivel. La marca Sculpteo perteneciente a BASF, con sede entre París y San Francisco, también proporciona impresión 3D profesional en línea para la producción de prototipos, productos individuales y fabricación de tiradas cortas bajo demanda.

La fabricación aditiva en la automoción: una realidad

Son muchos ya los fabricantes de automóviles que han comenzado la utilización de las tecnologías de fabricación aditiva, desde Audi, BMW o incluso Ferrari para sus coches de Formula 1. Las aplicaciones de la fabricación aditiva en el sector de la automoción son infinitas, podemos dividirlas en tres grandes grupos:

- Prototipado, la más difundida a día de hoy y que permite el desarrollo y pruebas de diferentes piezas.

- Piezas de uso final, desarrolladas hace unos años gracias a los avances de materiales y hardware. Según el último informe de Sculpteo (The State of 3D Printing), el 50% de las empresas que han utilizado la impresión 3D en el último año, lo hicieron para fabricar piezas de uso final.

- Jigs & Fixtures, comúnmente conocidas como piezas de utillaje, aceleran el proceso de producción. Los Jigs (en español, guías) y Fixtures (en español, fijaciones), permiten soportar, mantener fija y localizar una pieza durante su proceso de manufactura o maquinado.

La adopción de las tecnologías de impresión 3D permiten aumentar producción y reducir costes, pero también han abierto la puerta a la llamada “customización en masa”, permitiendo a los OEM (de sus siglas en ingles o fabricantes de equipamiento original) ofrecer piezas personalizables y a la vez lleguen al usuario final con un producto único o a medida.

La fabricación aditiva se puede utilizar para todo tipo de piezas de vehículos | Créditos: BASF Forward AM

Forward AM y su apuesta por la industria de la automoción

Si bien sabemos que Forward AM es un experto en materiales dentro de la industria, no se nos debe escapar el hecho de que han adquirido igualmente experiencia en la automoción gracias a su colaboración con diferentes fabricantes, y las OEM que colaboran con dichos fabricantes. Para estos últimos, la empresa alemana ofrece servicios de simulación, de posprocesamiento, así como la impresión de piezas. Permitiendo que la adopción de la fabricación aditiva se realice de manera estudiada y a su vez garantizando a la empresa que sea exitosa y siguiendo los pasos adecuados para cada caso.

Dentro de algunos de los últimos proyectos en los que Forward AM ha colaborado, en la automoción, hay dos que nos han llamado particularmente la atención:

Forward AM y Daimler, soportes de motor en menor tiempo

La relación de Daimler y Forward AM se remonta a hace varios años, cuando la multinacional alemana buscaba acelerar el proceso de desarrollo de los soportes del motor, piezas clave para la estabilidad y alineación del motor, y sometidas a mucha presión. Empezaron probando nuevos materiales, para poder pasar de la inyección a la impresión 3D, mientras al mismo tiempo, conseguían reducir costes. Es así como se realizaron diferentes pruebas con distintos materiales, hasta llegar al material avanzado adecuado: el Ultrasint® PA6 M, una poliamida con estabilidad mecánica y térmica, que permite fabricar con tecnologías de fusión de polvo. La adopción del Ultrasint® PA6 M permitió el desarrollo de prototipos más rápidamente, una reducción asombrosa si lo comparamos con las semanas que llevaba el desarrollo de piezas a través de moldeo por inyección.

Forward AM y OECHSLER, sillín de moto en menos pasos

OECHSLER, especialista en procesamiento de polímeros, y Forward AM, se unieron para desarrollar sillines de motocicleta de nueva generación. El principal objetivo era el desarrollo de un prototipo que mejorara el diseño de un sillín de motocicleta. Gracias a las ventajas de diseño de la impresión 3D, el sillín se desarrolló en una sola pieza con una estructura lattice, reduciendo con esto el tiempo de fabricación y de montaje. Utilizaron el Ultrasint® TPU01 de Forward AM, ideal para la producción de piezas que requieren una excelente absorción de impactos a largo plazo, retorno de energía y flexibilidad. Sus características hacen a este material perfecto para el desarrollo de series con la tecnología HP Multi Jet Fusion. Además, el sillín obtuvo un 25% menos de peso, lo cual se traduce en reducción de material y costes.

Sillín optimizado gracias a la tecnología y los materiales de fabricación aditiva | Créditos: BASF Forward AM

Fuente: https://www.3dnatives.com/es/forward-am-fabricacion-aditiva-calles-251120202/#!