La Universidad de Michigan (UM) en Estados Unidos, ha dado a conocer un nuevo método de fabricación aditiva que promete ser 100 veces más rápida que las técnicas actuales. ¿Su nombre? Impresión 3D con luz. Está técnica solidifica resina liquida utilizando dos luces que controlan la parte de resina endurecida y la que aún se mantiene fluida. Esto permite ir solidificando los polímeros de una manera más optimizada, reduciendo el tiempo de fabricación.

Las tecnologías de fabricación aditiva son actualmente el futuro dentro de la industria manufacturera. A pesar de que la mayoría de los procesos han visto una aceleración en la fabricación como el de la empresa Carbon 3D. Han empezado también a introducir la automatización, pero aún no es suficiente. Lamentablemente, estos desarrollos aún no pueden alcanzar con éxito la llamada personalización en masa. “El uso de enfoques convencionales no es realmente alcanzable a menos que se tengan cientos de máquinas”, dijo Timothy Scott, profesor asociado de ingeniería química que lidera el desarrollo del nuevo enfoque de impresión 3D con Mark Burns, el Profesor Chang de Ingeniería, ambos de la UM.

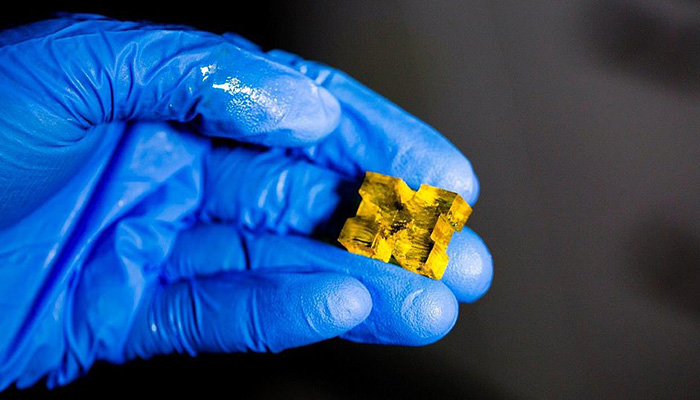

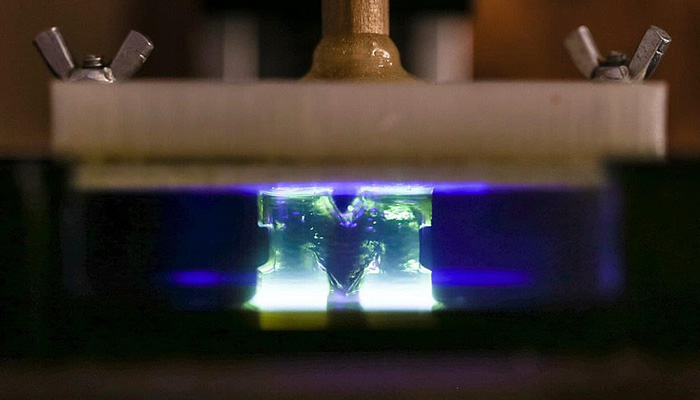

La impresión 3D con luz utiliza dos fuentes principales: una luz para iniciar la reacción de solidificación y otra para detenerla, lo que permite un control preciso de la impresión tanto en tiempo como en espacio. El bloque ‘M’ (impreso dentro del proyecto) se ha impreso mientras se extraía continuamente del baño de resina. Con este ejemplo vemos cómo se superan las limitaciones, ya que la resina normalmente se solidifica a través de la ventana en la que se proyecta la luz, ralentizando la fabricación debido a la penetración del oxígeno que detiene la solidificación.

Al crear una región relativamente grande donde no se produce la solidificación, se pueden usar resinas más gruesas, con refuerzos de aditivos en polvo. Esto permite la producción de objetos más duraderos. El método también mejora la integridad estructural de la impresión 3D de filamentos, reduciendo los puntos débiles entre las capas. “Se pueden obtener materiales mucho más resistentes y mucho más resistentes al desgaste”, dijo Scott.

Para que este método de impresión 3D funciones deben utilizarse resinas muy líquidas para que fluyan lo suficientemente rápido hacia la brecha pequeña entre el objeto recién solidificado y la ventana cuando se levanta la pieza. Esto ha limitado la impresión de modelos pequeños. Cuando se reemplaza el oxígeno por la segunda fuente de luz , el equipo de la UM consigue producir un espacio mucho más grande entre el objeto y la ventana, para ayudar a la fluidez de la resina.

https://www.3dnatives.com/es/impresion-3d-con-luz-rapida-150120192/