FIAT CHRYSLER AUTOMOVILES UTILIZA LA FABRICACIÓN ADITIVA PARA DISEÑAR UN SISTEMA DE SUSPENSIÓN

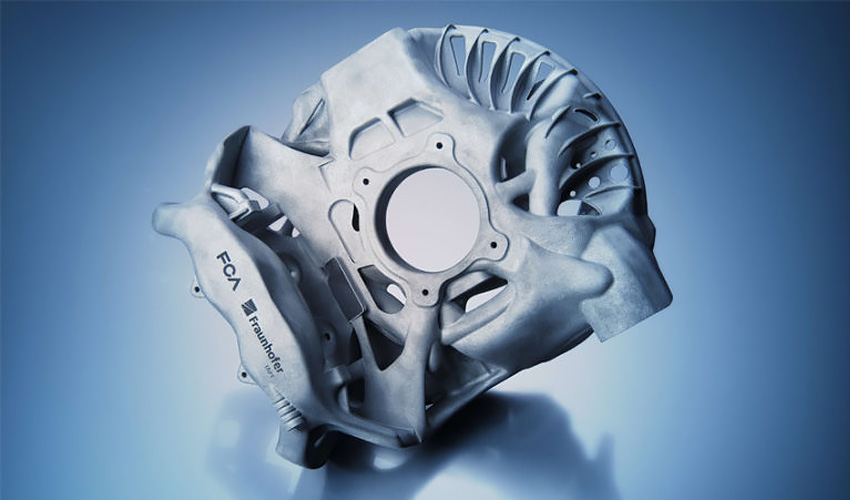

Un equipo de ingenieros de Fiat Chrysler Automoviles (FCA) colaboró con investigadores de instituto Fraunhofer para diseñar un soporte de rueda impreso en 3D con una pinza de freno integrada para uno de sus coches deportivos.

Aún en la etapa de prototipado, esta pieza, originalmente formada por 12 componentes separados, fue consolidada en una sola pieza, reduciendo no solo el tiempo de fabricación sino también su peso total. Gracias a la fabricación aditiva, los equipos lograron reducirlo en un 36%, lo que mejorará el rendimiento del vehículo. Sin embargo, los investigadores no especificaron para qué modelo de automóvil podría ser este sistema de suspensión.

Durante muchos años, la fabricación aditiva ha demostrado su utilidad en el sector de la automoción, ya sea para el desarrollo de nuevos vehículos o para optimizar el diseño de algunos repuestos, Casi todos los fabricantes de automóviles han invertido en tecnología de impresión 3D, convencidos de que representan un método más ágil de prototipado y producción de algunas piezas. Hoy, el grupo FCA incluye una serie de marcas como Alfa Romeo, Jeep, Maserati y Ram, filiales que ya han demostrado interés en la fabricación aditiva.

Esta vez, el fabricante de automóviles buscó reducir el número total de componentes utilizados en la fabricación de un sistema de suspensión. En ese caso, estamos hablando de 12 componentes separados que incluyen un soporte de rueda, un sistema hidráulico, un escudo térmico y una pinza de freno. Son componentes tradicionalmente complejos de producir, ya que requieren muchos pasos de ensamblaje con múltiple juntas y tornillos. "El enfoque general está en la reducción de los costes de fabricación, por ejemplo, aumentando significativamente la velocidad de producción. Este proyecto de innovación es un excelente ejemplo de colaboración entra la industria y la investigación. Este componente muestra como se puede implementar la fabricación aditiva en la producción en serie de automóviles deportivos de lujo".

Proceso de fabricación simplificado para FCA

El objetivo principal era reducir al máximo la fase de montaje de la pieza, un objetivo ambicioso ya que tenía que cumplir varios requisitos concretos. Yanik Senkel, ingeniero de diseño industrial del Instituto Fraunhofer IAPT, explica: "Junto con nuestros socio de innovación Fraunhofer IAPT, estamos reduciendo los costes y el esfuerzo de producción de las piezas clave de los vehículos. La transferencia de conocimientos nos ayudará a mejorar la competencia de fabricación aditiva en los campos del diseño integrado, materiales y tecnología de procesos en todo el grupo".

El quipo recurrió a la optimización topológica, un método de diseño que consiste en usar un software para eliminar el material donde la tensión mecánica es baja. El proceso permitió a los investigadores combinar doce componentes en una sola pieza única. Afirman que pasa un 36% menos que la original y tiene mejor resistencia a la carga. El soporte de rueda impreso en 3D con pinza de freno integrada también podrían mostrar un mejor rendimiento en términos de vibración, dureza, ruido, con el objetivo de mejorar significativamente la experiencia de conducción de un automóvil deportivo de lujo. Según el equipo, la fabricación aditiva también podría extender la vida útil de la pieza, que aún debe probarse en condiciones reales.