La nueva versión de Magics ofrece capacidades de simulación integradas y generación automatizada de soporte para la impresión 3D de metales

Materialise introduce innovaciones en la impresión en 3D que aumentan la productividad y la eficiencia en el proceso de impresión en 3D. Mientras que las mejoras tecnológicas y los avances en materiales están impulsando el desarrollo de nuevas aplicaciones, las fábricas de impresión industrial están buscando formas de aumentar la producción al tiempo que reducen los costes. Mientras tanto, las oficinas de servicios de impresión en 3D operan en un entorno cada vez más competitivo en cuanto a costes.

Con la introducción de Magics 23, Materialise se centra en mejorar la facilidad de uso y ofrecer a los usuarios un mayor control. La nueva versión de Materialise Magics ofrece una mejorada generación automática de soporte y capacidades de simulación integradas para la impresión 3D de metales. Además, Materialise anuncia una ampliación de su cartera de servicios de impresión en 3D con nuevos materiales que soportan prototipos de alta calidad y aceleran la adopción de la fabricación aditiva en los sectores de automoción, aeroespacial y de bienes de consumo.

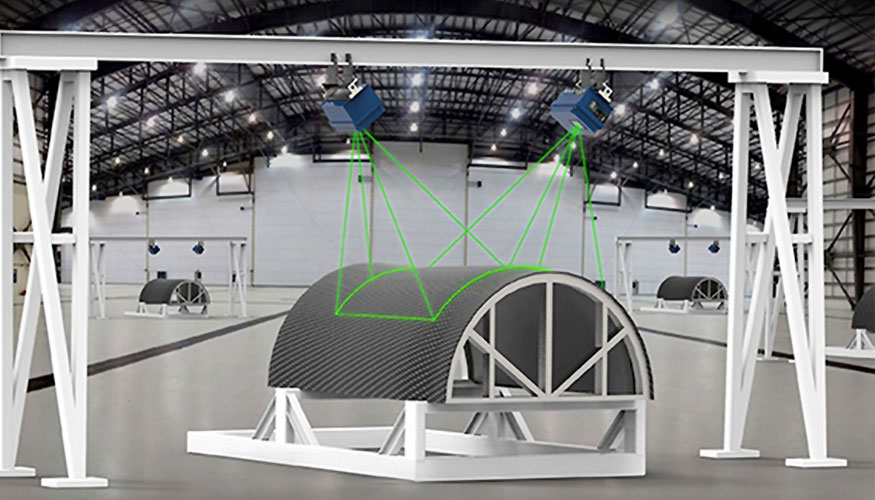

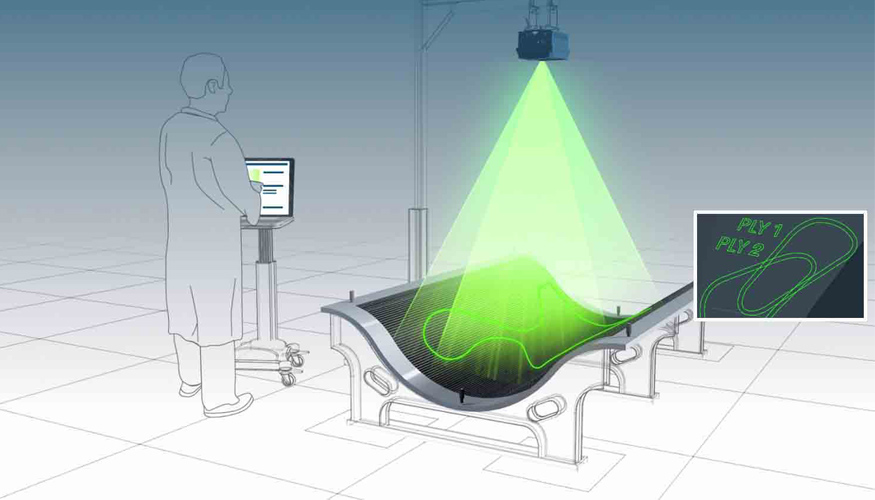

Equipos de impresión 3D de Materialise.

Materialise Magics 23: más potente, mejor integración

Con Magics 23, la última versión del software de preparación de datos y construcción de la empresa, Materialise introduce innovaciones para aumentar la productividad y la eficiencia. Al ofrecer a los usuarios más control y mejores funciones integradas, pueden procesar grandes conjuntos de datos con mayor rapidez, dedicar menos tiempo a la preparación de datos y disfrutar de un menor consumo de polvo. Los usuarios pueden crear fácilmente estructuras de panal autoportantes, previsualizar y analizar la estructura y obtener control total sobre su orientación en la plataforma de construcción. La calidad de la pieza se mejora utilizando filetes, que pueden generarse en un solo borde.

Materialise Magics 23 también presenta Data Matrix Label, una función avanzada de etiquetado que convierte los datos alfanuméricos de las etiquetas impresas en 3D estándar en un código de matriz de datos que se puede aplicar a las piezas individuales. Estas etiquetas inteligentes son más pequeñas y pueden ser leídas por los escáneres de matriz de datos convencionales. Las etiquetas legibles por máquina reducen los errores humanos y automatizan aún más el proceso de postproducción, que admite la personalización en masa.

Materialise ofrece múltiples módulos adicionales, que han sido actualizados como parte de la nueva versión. El módulo de simulación reduce el número de construcciones metálicas fallidas al mostrar los posibles errores de construcción antes de que ocurran, sin hacer que los usuarios cambien a una aplicación especializada separada. Los usuarios de otras tecnologías de impresión en 3D pueden confiar en el corte de juntas de solapa mejorado para ensamblar fácilmente las piezas cortadas y generar soporte e-Stage en modo SG.

Materialise ofrece una amplia gama de soluciones de software para empresas con diferentes necesidades de impresión en 3D; una versión Essentials para usuarios de nivel básico; una versión Expert para la preparación avanzada de datos y construcción; y una oferta Enterprise para ayudar a las fábricas de impresión industrial a gestionar todo su proceso de impresión en 3D. Magics 23 es un paquete de software extenso y fácil de administrar para usuarios expertos y empresariales. Magics Essentials ofrece a los usuarios principiantes una solución completa de preparación de datos y está disponible en línea.

“Con la introducción de Magics 23, ofrecemos funciones de automatización integradas para la impresión 3D de metales, incluyendo simulación y generación automática de soporte”, dice Stefaan Motte, vicepresidente y director general de la división de Software Materialise. “Esto permite a los usuarios reducir los costes optimizando las operaciones de sus máquinas y reduciendo el número de fallos de construcción, todo ello dentro de su entorno Magics de confianza”.

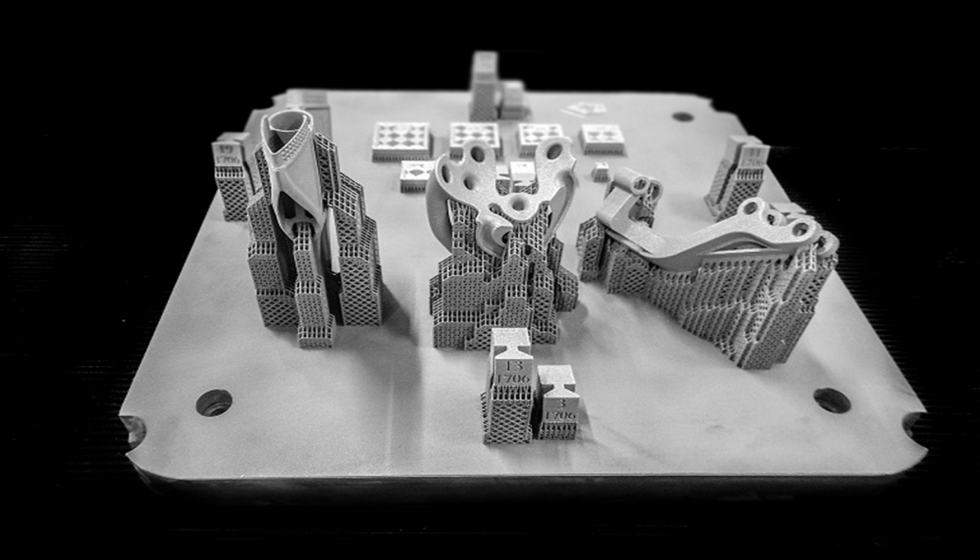

Pieza de titanio realizada con tecnología Materialise.

Materialise lleva la simulación a la planta de producción

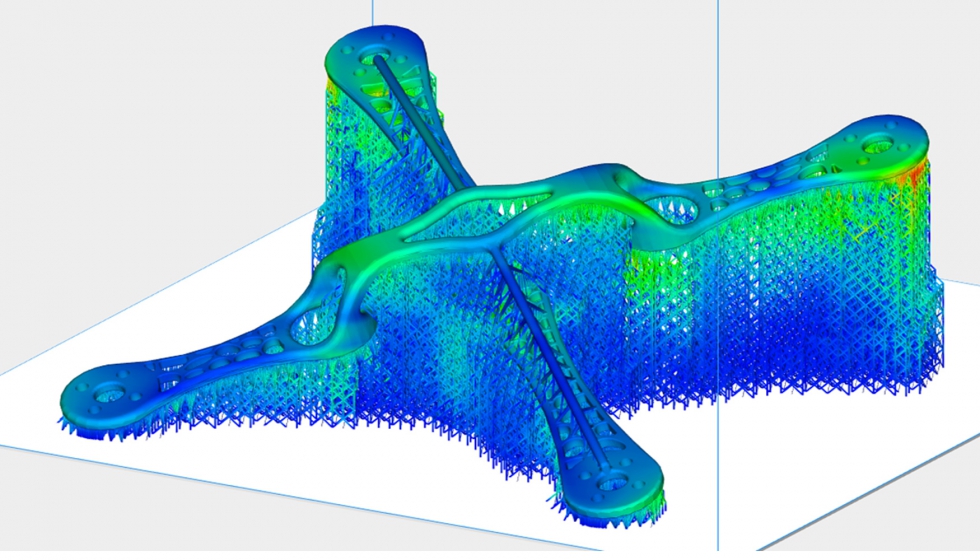

El módulo Materialise Magics Simulation tiene como objetivo facilitar la gestión de la simulación y hacerla accesible a un público más amplio. El módulo se centra en la optimización del proceso de producción sin necesidad de conocimientos especializados. En combinación con Magics 23, aporta capacidades de simulación de gama alta para la impresión en 3D a la planta de producción. Los usuarios pueden aplicar los resultados de la simulación directamente a las herramientas de generación y orientación de soporte en su entorno de confianza Materialise Magics. Es compatible con reemisiones rápidas en una estación de trabajo estándar sin necesidad de una potencia de procesamiento de gama alta, y también se puede utilizar en combinación con otras soluciones de ingeniería asistida por ordenador (CAE) para la producción de metal altamente certificada. El módulo también incluye una función de calibración integrada que guía a los usuarios hacia los ajustes de simulación correctos para su máquina de metal.

Con su módulo de simulación, Materialise ofrece un acceso más fácil a la simulación para las empresas que utilizan la impresión en 3D como tecnología de fabricación alternativa. Para las empresas de servicios que desean escalar sus operaciones, el módulo presenta una oportunidad para optimizar las operaciones de sus máquinas y conseguir que las construcciones sean correctas desde el primer momento.

Con su módulo de simulación, Materialise ofrece un acceso más fácil a la simulación para las empresas que utilizan la impresión en 3D como tecnología de fabricación alternativa. Para las empresas de servicios que desean escalar sus operaciones, el módulo presenta una oportunidad para optimizar las operaciones de sus máquinas y conseguir que las construcciones sean correctas desde el primer momento.

Generación integrada de estructuras de soporte para la impresión 3D de metales

Con Magics 23, Materialise introduce la generación automática mejorada de soportes para la impresión 3D de metales. Al integrar el nuevo módulo de generación de soporte, los usuarios pueden generar automáticamente soporte e-Stage basado en el perfil definido; editar, mover o eliminar puntos más fácilmente; y recibir retroalimentación inmediata sobre los volúmenes de soporte. El diseño manual de estructuras de soporte para piezas metálicas requiere conocimientos especializados, requiere mucho tiempo y conlleva el riesgo de utilizar materiales costosos en exceso. Al generar los soportes automáticamente, los usuarios pueden reducir el tiempo de preparación de datos en un 90 por ciento, reducir el tiempo de eliminación de soportes en un 50 por ciento y lograr una recuperación de polvo de casi el 100%, en comparación con la generación manual de soportes. El proceso automatizado también limita el riesgo de errores humanos y de accidentes de construcción relacionados. Esto es especialmente relevante para la impresión en 3D de metales y la producción de componentes metálicos de alto valor y personalizables con geometrías complejas.

Módulo de simulación de Magics 23.

Los nuevos materiales amplían las aplicaciones potenciales para la creación de prototipos y la fabricación

Además de máquinas mejores y más rápidas y una mayor automatización, el desarrollo de nuevos materiales proporciona nuevos impulsos a la industria de la impresión en 3D. Para los fabricantes de las industrias de automoción, aeroespacial y de bienes de consumo, los nuevos materiales son un motor para la adopción acelerada de la impresión en 3D con el potencial de crear nuevas y significativas oportunidades de negocio. En Formnext, Materialise amplía su oferta de servicios de impresión 3D con la introducción de tres nuevos materiales: el polipropileno (PP), uno de los plásticos de producción más utilizados; Taurus, un material de estereolitografía destinado a aplicaciones de prototipado de automoción; e Inconel (IN718), una aleación metálica utilizada en las industrias aeroespacial y de automoción tanto para la fabricación de prototipos como para la producción de piezas finales.

Jurgen Laudus, vicepresidente de Materialise Manufacturing, declaró: “Las industrias de automoción, aeroespacial y de bienes de consumo han sido las primeras en adoptar la impresión en 3D para aplicaciones de prototipado. A medida que el uso de la impresión en 3D se amplía en alcance y escala, estamos realizando inversiones estratégicas para ampliar nuestra cartera de servicios con materiales que satisfagan las necesidades de la industria: ya sean características de calidad de producción como en el caso de PP e Inconel, o propiedades mecánicas específicas como en el caso de Taurus”.