Aconity3D y sus impresoras 3D de metal a medida.

Aconity3D, un fabricante de máquinas de Aquisgrán, ciudad alemana muy cerca de los Países Bajos, y cuna de la impresión 3D de metal, que ofrece soluciones a los diversos de manufactura que los fabricantes pueden enfrentar. La compañía desarrolla máquinas para la producción en serie que destacan por su aspecto modular: se pueden personalizar de acuerdo con los requisitos del usuario. Gracias a un configurador en línea, el cliente puede elegir varias opciones y funciones para integrarse directamente en la impresora 3D.

La fabricación aditiva de metal se considera uno de los sectores de más rápido crecimiento del mercado en los últimos años. Una tendencia que ha sido confirmada por varios estudios, incluido el informe Wohlers 2018. La tecnología ofrece una multitud de nuevas posibilidades, especialmente en la industria, donde ahora es posible diseñar piezas personalizadas complejas que cumplan con los requisitos muchos sectores. Las aplicaciones específicas del cliente son cada vez más importantes, por eso Aconity3D ofrece soluciones a medida.

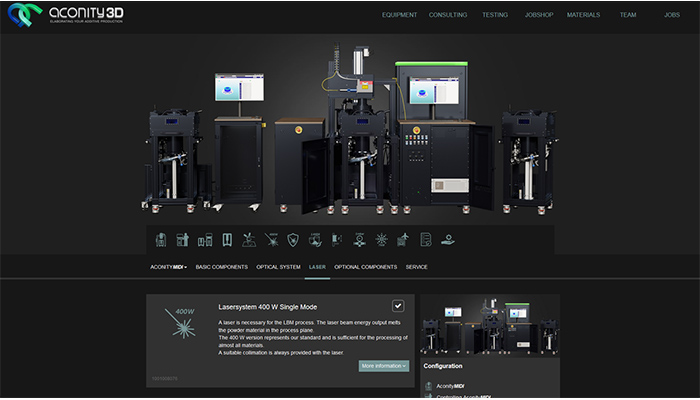

Con la ayuda del configurador de máquinas en línea, las impresoras AconityMINI, AconityMIDI y AconityONE pueden personalizarse de manera flexible de acuerdo con los requisitos específicos del clientes, al igual que un configurador de automóvil. Las diferencias entre las máquinas se relacionan principalmente con el tamaño de la cama de impresión y el número de láseres utilizados. Las tres versiones están destinadas a sectores industriales, con la versión MINI como modelo para principiantes, la variante MIDI como híbrido, que también se puede utilizar en I + D, y la versión ONE como máquina profesional para la producción de piezas funcionales terminadas.

Tecnología y materiales dominados por Aconity3D

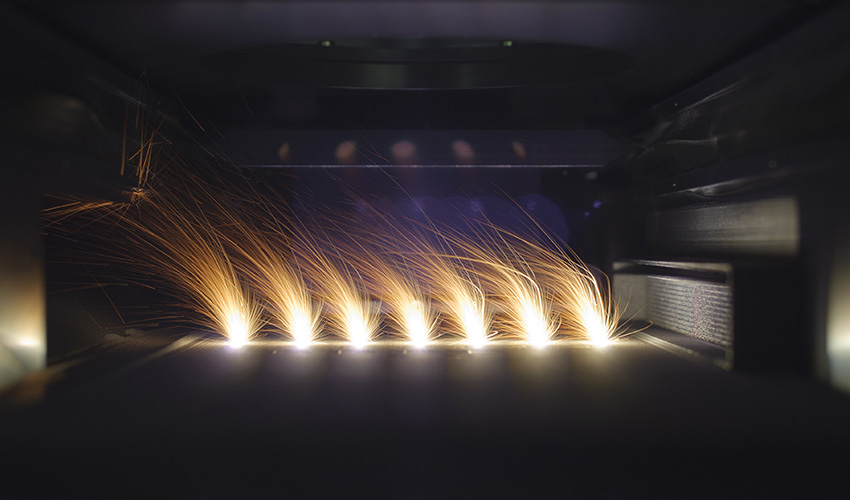

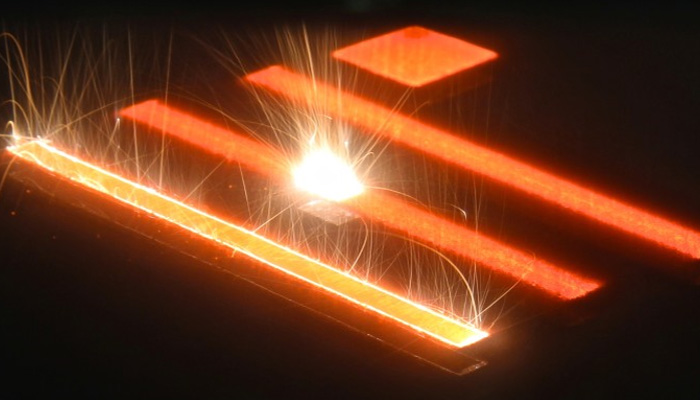

La fusión láser de lecho de polvo ofrece nuevas posibilidades en términos de producción de piezas metálicas complejas y resistentes. Esta tecnología es particularmente adecuada para diversas aplicaciones, como la producción de modelos dentales, componentes automotrices o repuestos. Sin embargo, el espectro de materiales todavía es muy limitado.

Si observamos los materiales con precisión, notamos que Aconity3D ofrece otros, además de metales comunes como aluminio, titanio, acero inoxidable, aleaciones a base de níquel y cromo-cobalto. Esto es posible, por ejemplo, mediante la adición de un módulo especial de precalentamiento para el tratamiento de materiales que se consideran no soldables. Puede calentar la bandeja hasta una temperatura de 800ºC (o hasta 1200 °C para la AconityMIDI). La ventaja de este módulo radica principalmente en la reducción de tensiones residuales, lo que resulta en menos grietas y distorsiones en la parte final. En última instancia, se pueden utilizar materiales como aceros para herramientas, aluminuros de titanio, metales duros y aleaciones a base de níquel, creando nuevas aplicaciones.

Un sistema modular para fabricantes

Aconity3D ofrece 16 módulos clásicos en total para sus máquinas flexibles. Existe la opción de precalentamiento, pero también podemos mencionar la cámara de procesamiento separada, el módulo para aspirar el exceso de polvo, los sistemas de láser múltiple para aumentar la productividad, etc. Los módulos de monitoreo también están disponibles, utilizando pirometría o una cámara de alta velocidad. Las fallas de impresión se pueden identificar rápidamente, asegurando una mejor estabilidad del proceso de fabricación y la calidad de la pieza.

Además de estos módulos estandarizados, Aconity ofrece soluciones personalizadas, es decir, módulos adaptados a las necesidades del cliente. Un ejemplo sería la posibilidad de cambiar la longitud de onda del láser para obtener una fuente de láser verde para procesar cobre puro.

Aconity3D también ofrece un servicio de asesoramiento para todos sus clientes, conscientes de la complejidad del proceso de fabricación desarrollado. La compañía alemana se posiciona como un socio de innovación, apoyando al usuario a lo largo de la cadena de valor de fabricación aditiva. El Dr. Yves Hagedorn, CEO de Aconity3D concluye: «En Aconity3D, entendemos que el uso industrial de la fabricación aditiva requiere un enfoque holístico. Por esta razón, además del desarrollo de capacidades de producción, también ofrecemos servicios de consultoría y prueba para una calificación completa del proceso «.