Si bien esta tecnología se considera el futuro de la medicina, todavía hay muchas incógnitas asociadas a este proceso de impresión. A continuación, exploraremos este tema y algunas de las preguntas recurrentes que las personas tienen sobre la bioimpresión. Además, también exploraremos los diferentes procesos de impresión asociados con esta tecnología.

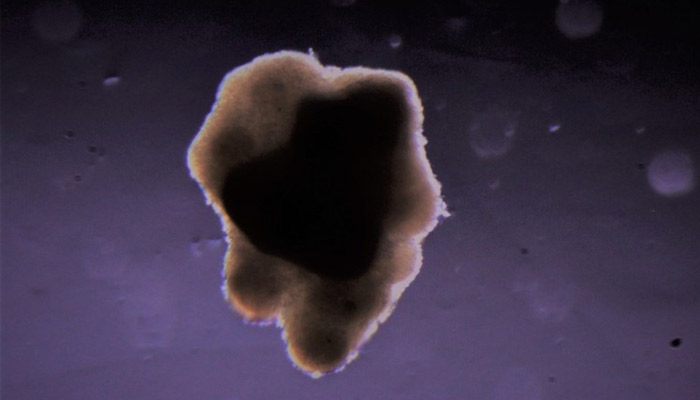

Créditos: Fluid Form

Es un hecho conocido que la demanda de trasplantes continúa aumentando cada año. Solo en la Unión Europea con 28 países miembros, hay 87,000 personas en la lista de espera de trasplantes en 2018, y tan solo 10, 500 recibieron un órgano. Dado que cada año la cantidad de personas en la lista de espera continúa siendo mucho mayor que la cantidad de donantes y trasplantes, la solución parece ser apuntar hacía a la bioimpresión 3D. Un avance esperanzador marcó el campo de la medicina en abril de este año. Un equipo de investigadores de la Universidad de Tel-Aviv (TAU) imprimió con éxito un corazón en 3D usando células humanas. Este corazón coincidía completamente con las propiedades inmunológicas, celulares y anatómicas de un paciente humano. Aunque aún el tamaño del corazón era de un conejo, pero su complejidad fue un hito en la medicina: «La gente ha logrado imprimir en 3D la estructura de un corazón en el pasado, pero no con células o con vasos sanguíneos. Nuestros resultados demuestran el potencial de nuestro enfoque para la ingeniería de reemplazo de tejidos y órganos personalizado en el futuro «, explicó el profesor Tal Dvir, quien dirigió la investigación en este estudio.

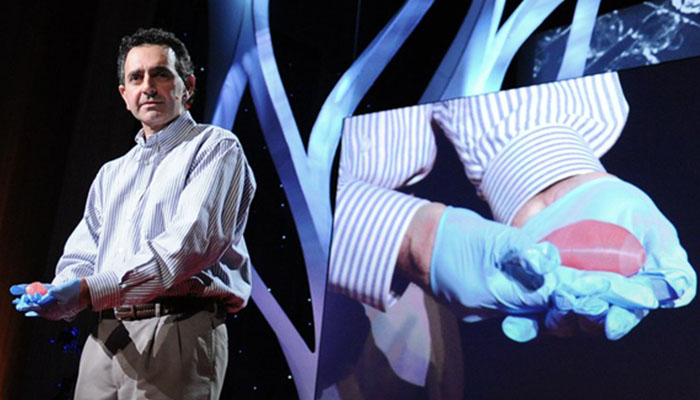

Corazón bioimpreso en 3D por la investigadores israelíes.

Los inicios de la bioimpresión

El primer desarrollo de la bioimpresión data de 1988 cuando el Dr. Robert J. Klebe, de la Universidad de Texas, presentó su proceso Cytoscribing, un método de microposicionamiento de células para crear tejidos sintéticos en 2 o 3D usando un impresora de inyección de tinta clásica. Como resultado de esta investigación, el profesor Anthony Atala de la Universidad de Wake Forest creó el primer órgano en 2002 gracias a la bioimpresión, un riñón a pequeña escala. En 2010, nació el primer laboratorio especializado en impresión 3D: Organovo, que comenzó a trabajar rápidamente con los desarrolladores de Invetech para crear una de las primeras bioimpresoras del mercado, la NovoGen MMX. Organovo se ha posicionado como uno de los líderes en la industria y continúa trabajando en el desarrollo de tejido óseo después de injertar con éxito tejido hepático. También podemos mencionar a la compañía BIOLIFE4D, que fue capaz de imprimir en 3D un corazón humano en miniatura, el primero en los Estados Unidos. Esperamos que más compañías y grupos de investigación puedan lograr este objetivo en los próximos meses.

Primero riñón bioimpreso en 3D por la Universidad Wake Forest.

Uno de los mayores desafíos es el alto costo de los desarrollos y la falta de conocimiento que aún existe. Sin embargo, están comenzando a surgir nuevas técnicas para aumentar las posibilidades de éxito de la bioimpresión 3D, y se dividen en 5 categorías diferentes que exploraremos a continuación:

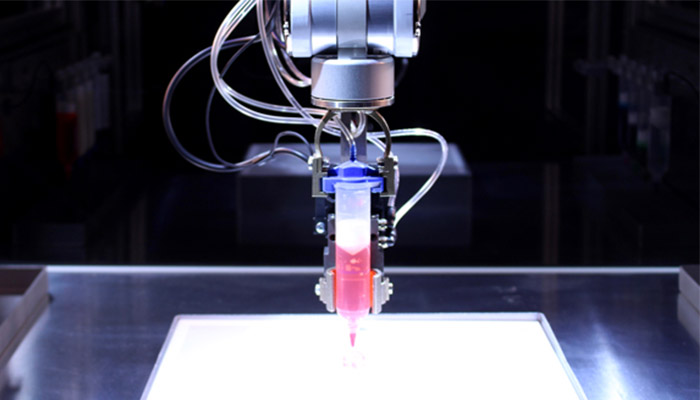

Bioimpresión de inyección de tinta

Esta tecnología se basa en el proceso común de impresión por inyección de tinta. Actualmente, las impresoras 3D con tecnología FDM se modifican para lograr el mismo proceso desde una perspectiva biológica. Consiste en un proceso en el que se depositan capas de biotintas (también llamados biomateriales) sobre un sustrato de hidrogel o placas de cultivo. Esta tecnología puede clasificarse en dos métodos principales: térmicos y piezoeléctricos.

La tecnología térmica utiliza un sistema de calefacción que crea burbujas de aire, se derrumban y proporcionan presión para expulsar las gotas de biotinta. En contraste, la tecnología piezoeléctrica, no utiliza calor para crear la presión necesaria, utiliza la carga eléctrica que se acumula en un material sólido, en este caso una cerámica piezoeléctrica policristalina que está en cada boquilla de impresión. Sin embargo, esta última tecnología puede causar daños a la membrana celular si se utiliza con demasiada frecuencia.

Técnica de bioimpresión de tinta.

Los científicos han hecho grandes avances en el patrón de moléculas, células y órganos con la impresión de inyección de tinta. Moléculas como el ADN se han duplicado con éxito, lo que facilita el estudio de los problemas de cáncer y su tratamiento. Células que ayudan al cáncer de mama también puede ser impresas y conservar sus funciones, con buenas perspectivas para la creación de estructuras de tejidos vivos.

Organovo utiliza la impresión por inyección de tinta para crear tejidos humanos funcionales. Específicamente, están interesados en reproducir tejido del hígado humano. Lo que Organovo intenta hacer es repare alguna parte dañada del hígado del paciente mediante la implantación del tejido, esta solución prolongaría la vida del órgano hasta que el paciente sea elegible para un trasplante.

https://www.3dnatives.com/es/bioimpresion-futuro-medicina-180520172/