La simulación como herramienta de valor en entornos de producción ajustada

Cualquier iniciativa de mejora o rediseño de sistema productivo se basa en una evaluación o medición del sistema actual, con objeto de definir objetivos de mejora. El conjunto de herramientas para la evaluación es amplio, desde las herramientas básicas de calidad (p.e., histogramas, diagramas causa-efecto) a otras más avanzadas, como puede ser el Diseño de Experimentos u otras técnicas estadísticas. Dentro del abanico de técnicas a utilizar, la simulación puede aportar mucho valor a la hora de evaluar y analizar sistemas productivos de complejidad media y alta. Este artículo explica las ventajas de utilizar herramientas de simulación por eventos discretos en sistemas de producción ajustados, tanto para el caso de nuevas líneas o mejora de líneas productivas existentes.

La simulación permite modelizar un sistema y realizar modificaciones sobre el mismo sin riesgo y con coste nulo. Aplicada a sistemas de producción, la simulación permite modelizar células de fabricación, líneas y plantas enteras, en el nivel de detalle deseado. Por ejemplo, podría modelizarse una célula de fabricación compuesta por varias máquinas, y después integrar ese modelo en uno de mayor nivel, a nivel de planta. La simulación puede ser una herramienta complementaria que soporte la implantación de técnicas Lean como el Value Stream Mapping, la fabricación en flujo (takt time), Kanban, Heijunka (producción nivelada y mezclada) o el concepto de células de fabricación.

Las plantas productivas o células de fabricación están compuestas por máquinas, personas, almacenes intermedios y elementos de manipulación que hacen difícil conocer y visualizar el flujo de los materiales en el espacio y en el tiempo. Si bien es fácil de entender (que no de llevar a cabo) la optimización de una máquina, por su carácter local, es difícil comprender la influencia de un tiempo de máquina, o un tiempo de grúa, o determinado nivel de disponibilidad de máquina en el comportamiento global del sistema. Ahí es donde la simulación aporta valor, destacando su carácter visual que facilita la comprensión y el análisis. La fuerza de la simulación reside en que permite modelizar el sistema tal y como es, mediante herramientas comerciales que facilitan la modelización (similar a dibujar un diagrama de procesos), por lo que los gestores y responsables de producción pueden interpretar y comprender tanto el modelo desarrollado como los resultados obtenidos.

Aplicaciones concretas de la simulación a sistemas productivos son:

- Diseño y optimización de lay-outs.

- Optimización de la producción (eficiencia, productividad, Lead Time, etc.).

- Simulación de diversas estrategias de control de la producción.

- Modelización de elementos de manipulación, como pueden ser robots, “gantries” o grúas.

- Modelización averías máquinas y otros equipos.

- Configuración/secuencia de cambios de referencia.

- Cambios de herramientas y modelización de otros tipos de semi-paradas.

- Modelización de mantenimiento correctivo y preventivo.

- Dimensionamiento de personas para operar la línea.

Como resultado de estas aplicaciones, se conseguirán sistemas productivos más ajustados, ya que pueden analizarse cuellos de botella, así como proponer y testear soluciones que posteriormente puedan requerir una inversión. Los principales interesados en la utilización de herramientas de simulación son las empresas productivas o los proveedores de sistemas productivos integrales, esto es, no de máquinas o equipos sueltos, sino proveedores de líneas o células completas que incluyan los equipos productivos, elementos de manipulación y equipos de inspección. En lo que se refiere a las empresas productivas, la necesidad de utilizar este tipo de herramientas depende de la dimensión y complejidad de sus plantas y líneas de producción, así como el grado de madurez y exigencia del sector en el que trabajan. Las empresas grandes probablemente cuenten con este tipo de programas de simulación y personal dedicado a esta tarea, mientras que empresas de menor tamaño o menor necesidad de análisis y mejora de sistemas de producción optarán por la subcontratación del servicio de simulación.

Técnicas, modelos y herramientas de simulación

A nivel técnico, la simulación de los sistemas de producción se realiza mediante programas de simulación por eventos discretos. Estos sistemas se caracterizan por mantener un estado interno global del sistema, que cambia parcialmente debido a la ocurrencia de un evento. Ejemplos de evento pueden ser la terminación del ciclo en una máquina, la ocurrencia de una avería, la entrada de una nueva orden de fabricación... En definitiva, un evento es toda aquella incidencia que cambia el estado del sistema e implica, normalmente, una acción. Ante un evento de terminación de ciclo en máquina, la acción correspondiente puede ser descargar esa pieza de máquina y cargar la máquina con la siguiente pieza.

Existen varias herramientas de simulación comerciales: Plant Simulation, Witness, Delmia, Simio, Arena, Anylogic, etc. Algunos de estos programas pertenecen a grandes grupos empresariales que proporcionan otras herramientas de diseño, ingeniería, ciclo de vida de producto (PLM, Product Life Cycle Managament) y Fábrica Digital, con lo que la integración con estas herramientas es más sencilla. Si bien no se realizará en este artículo un análisis exhaustivo de las capacidades de los programas comerciales, a continuación se mencionan algunas características presentes en algunos de los programas comerciales: visualización 2D y 3D, programación orientada a objetos, importación de datos desde hojas de cálculo o bases de datos, librerías de objetos... De hecho, una de las ventajas de los programas comerciales orientados a producción es la incorporación de librerías de elementos, como pueden ser robots o grúas, de manera que la modelización de sistemas productivos es más sencilla.

Los modelos pueden clasificarse en deterministas o estocásticos, atendiendo a la naturaleza de las variables a modelizar. Un modelo determinista es aquel que dado un conjunto de parámetros y variables de entrada va a producir siempre el mismo conjunto de variables de salida. Por el contrario, en los modelos estocásticos entran en juego variables aleatorias, por lo que los valores de las variables de salida van a variar de unas ejecuciones del modelo a otras. Ejemplos de variables estocásticas en entornos productivos pueden ser las averías de las máquinas, la llegada de piezas, la identificación de piezas no OK, la distribución de una característica de salida de una pieza... El hecho de simular modelos estocásticos implica realizar varias simulaciones, con objeto de analizar cómo se comportan las variables de salida. Es en este punto donde la simulación combinada con la estadística es de gran utilidad. Por ejemplo, podría diseñarse un Diseño de Experimentos para analizar la influencia de varias variables donde cada una de las configuraciones fuera una simulación. De esta manera, pueden realizarse diferentes simulaciones y ver el tipo de distribución de las variables de salida de interés.

Ejemplos

En este apartado se muestran varios ejemplos de simulación, utilizando como herramienta comercial Plant Simulation (Siemens). El objetivo es mostrar aplicaciones prácticas que demuestren el valor de la simulación en sistemas de producción. Sin embargo, más allá de las aplicaciones mostradas, debe mencionarse que la simulación puede emplearse en muchas de las problemáticas a las que se enfrentan las personas de producción, tanto a la hora de mejorar células o líneas existentes, como a la hora de diseñar nuevas. Es por lo tanto una herramienta de aplicación creciente en sectores como la automoción, logística, aeronáutica y, en general, sectores de producción de alto valor añadido. Lógicamente, esta herramienta debe ser combinada con otras herramientas de análisis de datos. Es el analista o consultor de procesos quien debe decidir qué herramienta utilizar en cada ocasión, dependiendo del objetivo, alcance y complejidad del caso a analizar.

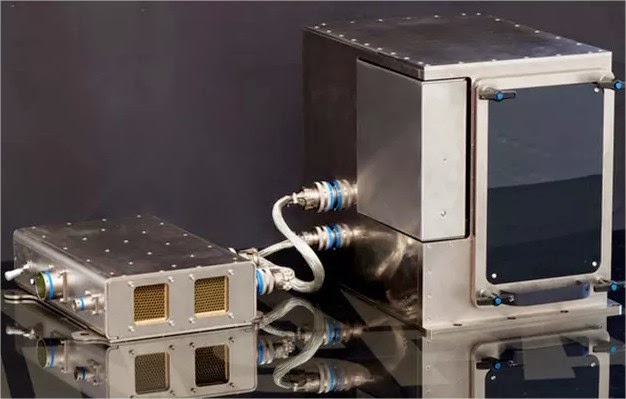

El primer caso que se muestra es una célula compuesta por 2 máquinas dedicadas a la fabricación de una pieza con una manipulación automatizada (Figura 1). Una de las máquinas realiza la operación 1 y la otra la operación 2. El modelo contempla los tiempos de ciclo de máquina atendiendo a la referencia a procesar, los tiempos de cambio de referencia, el tamaño de lote a utilizar, los tiempos de manipulación del gantry, y la disponibilidad y el tiempo medio de reparación MTTR. Las preguntas a realizar serían: ¿Es suficiente con un único brazo de manipulación? ¿Cómo influye en la producción o throughput el cambio de referencia? ¿Cómo influye la disponibilidad y el MTTR en el throughput? Si bien este ejemplo parece sencillo, bastaría añadir 5, 10 o 15 máquinas para complicar el problema de manera considerable. ¿Cómo influye entonces una parada de máquina en el conjunto de toda la línea? En la parte derecha de la Figura 1 puede observarse la saturación de las máquinas (%Working), mientras que el resto del tiempo es perdido por la realización de cambios de referencia, avería, tiempo de manipulación (carga y descarga) o máquina en espera. El programa permite analizar el tiempo en cada uno de los estados anteriores.

Figura 1a: Célula de fabricación de 2 máquinas. Figura 1b: Saturación de máquinas.

El segundo caso de estudio compara la producción obtenida con 4 configuraciones de planta diferentes, mostrando los resultados de manera simultánea. En este caso, el programa de simulación permite integrar y ejecutar 4 modelos a la vez, mostrando la producción obtenida a lo largo del tiempo. Una opción más sencilla sería realizar 4 modelos diferentes, ejecutarlos y guardar los resultados. Sin embargo, la posibilidad de realizar las 4 simulaciones a la vez permite comparar los resultados en el tiempo. Como complemento, podría incluirse en el análisis la inversión necesaria en cada configuración, de manera que las personas con capacidad de decisión dentro de la organización pudieran ver la capacidad productiva de cada opción, junto con la inversión requerida.

Figura 2a: Comparación de la producción con varias configuraciones productivas. Figura 2b: Ejemplo de una de las configuraciones productivas. Fuente: Ejemplo de Plant Simulation (Siemens).

El último ejemplo presentado considera la utilización de un sistema Kanban. En este caso, la idea a transmitir es que las herramientas de simulación comerciales tienen desarrolladas librerías o elementos de uso común en gestión de producción (eso sí, bastantes son gratuitas pero existen otras de pago) que facilitan la utilización y modelización de las mismas.

Figura 3: Simulación Kanban. Fuente: Ejemplo de Plant Simulation (Siemens).

Conclusiones

A lo largo del artículo se ha mostrado la utilidad de la simulación de sistemas de producción de complejidad media y elevada, tanto en fase de diseño (nueva línea o nueva planta) como en fase de mejora o re-diseño. Las plantas productivas y las células de fabricación están compuestas por máquinas, almacenes intermedios y elementos de manipulación que hacen difícil conocer y visualizar el flujo de los materiales en el espacio y en el tiempo. En este contexto, la simulación es de gran ayuda, destacando su carácter visual e intuitivo, basado en la modelización de la línea de producción y su lógica de funcionamiento (control de la producción) “tal y como es”. Además, pueden realizarse simulaciones a diferentes niveles, desde el más operativo de célula de fabricación, a niveles superiores que contemplen diferentes plantas productivas y estrategias de producción.

En el mercado existen varios programas comerciales para la simulación de los sistemas de producción. Una de las ventajas de los programas comerciales orientados a producción es la incorporación de librerías de elementos que facilitan la modelización.

Por último, debe mencionarse que la simulación permite ejecutar y probar diferentes escenarios y soluciones sin riesgo y con coste nulo (obviando el coste de la realización del modelo de simulación). El hecho de probar diferentes soluciones en fase de diseño (nuevas líneas) o mejora de líneas productivas existentes es muy importante, sobre todo al hablar de inversiones significativas. En el contexto de producción ajustada actual, una empresa no puede ni debería permitirse un error en el dimensionamiento de una línea de producción. Por consiguiente, la utilización de herramientas de simulación avanzadas va a ser cada vez más frecuente en un entorno de negocio que exige “demostrar” capacidades productivas y una utilización adecuada de medios, con objeto de poder ser competitivos frente a otros proveedores basados en bajo coste.