El equipo de técnicos de Infiniti Red Bull Racing explica cómo utiliza el 'software' PLM de Siemens para diseñar el vehículo y simular virtualmente su comportamiento con el objetivo de mejorar su rendimiento en la siguiente carrera

Competitividad, exigencia y lucha contra el reloj. Todos estos elementos tan característicos de un campeonato de alto nivel como es la Fórmula 1, se acentúan entre bambalinas. El proceso de dos semanas tras las cámaras es en sí mismo una carrera de alta de ingeniería por mejorar el vehículo de la siguiente carrera. Para realizar este proceso de mejora, el equipo de Infiniti Red Bull Racing se sirve del Software PLM de Siemens para predecir y mejorar cómo se comportará el automóvil antes de que se fabrique.Se trata, en todo caso, de un proveedor de gestión del ciclo de vida de producto y de gestión de las operaciones de fabricación, es decir, un conjunto de herramientas de diseño y fabricación digital, con su modelo NX, que se convierte en el eje que une a diseñadores e ingenieros.

Con un equipo de 700 personas tras los bastidores, el equipo diseña desde una primera idea del coche, pasando por su desarrollo, ensamblaje y fabricación de los componentes para llegar en las óptimas condiciones a la siguiente cita.«Hacemos unos mil diseños a la semana, que siguen un proceso de inspección validación, desarrollo, investigación, que debe estar entregado a tiempo y, todo ello, con el software de Siemens», relata Alan Peasland, director técnico del Infiniti Red Bull Racing.

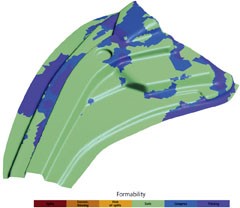

La optimización no sólo atañe al diseño, también a materiales y estructura. Para tal cometido, se valen de un análisis de datos de carreras previas y del software de gestión del flujo de información del negocio ERP -enterprise resource planning-.

Cada una de las competiciones y circuitos, requieren de una configuración diferente para mejorar el rendimiento. El proceso que siguen cada semana implica un conjunto de piezas para cada parte que se desee configurar, por ejemplo 80 en el caso de la ala delantera. El software PLM permite, en primer lugar, realizar un diseño 3D de los componentes para el que se utilizan los datos de carreras anteriores y un análisis aerodinámico de su comportamiento.

En un año el equipo puede sumar 30.000 cambios, como los que le permitieron ganar un segundo la pasada temporada.

Al estar compuesto por piezas, cada componente necesita heramientas, patrones y modelos para ser diseñados, en este caso, el ala delantera sería un proyecto completo. Uno de los retos es el incremento significativo de cambios cada temporada respecto a la anterior.

A continuación se realiza una simulación virtual sobre la que se desarrollan numerosas pruebas para maximizar la eficiencia y rendimiento y, una vez tomadas todas las decisiones, es cuando se fabrica físicamente. Incide el director técnico: «la presión es muy alta. Tiene que estar listo con el tiempo suficiente para ser fabricado para la carrera, sino todo el tiempo y dinero sería un desperdicio».

De este punto directos a la emoción en la pista de carreras, en donde realizan una medición del comportamiento real del nuevo coche. Entre estos datos se incluye el kilometraje con el que carga cada parte del vehículo, y es que algunos componentes tienen una vida limitada y tienen que ser sustituidos. El automóvil presenta, 7.000 componentes únicos.Los desarrollos en el proyecto deben ser presentados a los managers e ingenieros, también del software PLM de Siemens, ya que en caso de que haya algún incidente deberán entender qué ayuda se requiere.

Introducidos ya en los excitantes entrenamientos y, por supuesto, la posterior carrera, con un programa de examen de configuración, experimentan los rendimientos de la obra de ingeniería y los evalúan. Así, detectan si el coche se comporta como esperaban, lo contrastan con la simulación y se aseguran que todos los componentes estén bien diseñados. Mientras, el sábado, priorizan la optmización del vehículo, «podemos cambiar componentes, la configuración del coche, las supensiones...», ejemplifica el director técnico.

Si bien la estrategia está definida de cara al domingo, asegura el director técnico que «siempre pasa algo. El coche no se comporta tan bien como esperábamos o supera las espectativas». Con un trazado previo de como será la competición en función de los elementos monitorizados el fin de semana, toman decisiones basadas en los datos que tienen. Para los 'por si acaso', otro software les permite prever todos los escenarios posibles previa carrera, facilitando una reacción planificada.Tras eso, el coche estará bloqueado hasta la carrera: «lo único que podemos cambiar el domingo es una pequeña parte del ala frontal durante las paradas en boxes», «son las dos únicas oportunidades para hacer un cambio aerodinámico». El propio vehículo también evolucionará en el transcurso de la carrera, en función de la cantidad de combustible variará el balance del coche o del desgaste de las ruedas responderá de determinada manera.Así pues, desde el punto de vista del software de Siemens, su trabajo real se centra eminentemente en el viernes y el sábado.

La diversas disciplinas integradas en el desarrollo del vehículo de Infiniti Red Bull Racing y los detalles asociados a la inspección de pruebas de fabricación y montaje permite perfeccionar las piezas complejas como el mazo de cables y elimina la necesidad de maquetas físicas que sí se realizaban previamente.

En un año este equipo puede sumar hasta 30.000 cambios, como sucedió el año pasado, y a la vez, todos ellos les permitieron ganar un segundo desde la primera carrera de la temporada a la última. Una carrera de la ingeniería contra el reloj.