El reto de la fabricación de las carrocerías

Cada vez se necesita

una mayor inversión en las herramientas, en los materiales de fabricación y en

las líneas de prensa antes de que la primera carrocería se complete; por tanto,

el ahorro de costes se basa en reducir la ingeniería, la fabricación y el

tiempo de prueba. Además, el tiempo en el mercado de las carrocerías está

determinado básicamente por las matrices. Cualquier ahorro en el tiempo de

producción es beneficioso.

Debido al aumento de

los costes de los materiales, cualquier mejora en el proceso afecta

directamente en los costes totales, y en los resultados en menor medida. Lo

importante es que haya menor tiempo improductivo en las líneas de prensa y que

la producción se desarrolle sin problemas.

Conseguir reducir el

tiempo, el consumo de material y los costes no es el único reto que deben

afrontar los OEM (Original Equipment

Manufacturer). Los nuevos materiales y tecnologías de producción de hace

unos años, como piezas de conformado en caliente o de formatos soldados,

requieren un repaso constante de los conocimientos existentes (un gasto

añadido). Esto se puede llevar a cabo realizando más ensayos y pruebas, aunque

contradiga el concepto de ahorro potencial. ¿Qué camino se debería seguir para

conseguir estas reducciones e incrementar el conocimiento de los nuevos

materiales en lo que se refiere al diseño de la matriz y al conformado de chapa

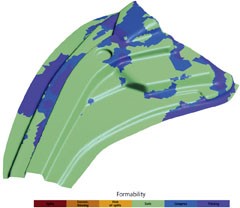

metálica? La respuesta es la simulación. Antes de que ninguna pieza sea

mecanizada y caiga la viruta, la matriz, las herramientas y todo el proceso de

estampación tiene que simularse virtualmente, utilizando el software adecuado.La simulación te ayuda a lograrlo siempre.

Una simulación ayuda

al usuario a ver rápidamente cómo progresa la puesta a punto de la herramienta

y a decidir cuántas etapas de estampado o preparativos de las diferentes

herramientas se necesitan para todo el proceso. Si existen dudas sobre el

resultado, el usuario simplemente puede hacer otra simulación incluyendo nuevos

ajustes o diferentes operaciones, siempre y cuando los procesos puedan

configurarse fácilmente en la simulación de software y el tiempo de cálculo no

sea excesivo.

Pese a que se debe

manipular muchos datos durante la simulación, el software necesita calcular el

input tan rápido como sea posible, y para lograr el máximo beneficio debería

ser fácil de usar e intuitivo. Aunque el tiempo de cálculo es un factor clave

cuando se realiza una simulación, éste no debería conseguirse a costa de

reducir la precisión.

Para garantizar la

calidad de las piezas con las especificaciones que se requieren, la alta

precisión no es algo que se pueda negociar. Además, el springback (cambio geométrico de una pieza al final del proceso de

deformación cuando ha sido liberada de la herramienta de conformado) contrarresta la calidad de la pieza, por lo

que este fenómeno se debe tener en cuenta constantemente. Ya que existen

parámetros variables en el proceso que no se pueden controlar al 100%, fiarse

sólo de una simulación no es suficiente. Es muy importante realizar varias

simulaciones y evaluarlas. Sólo esto dará una idea de cómo responde el proceso

que se ha propuesto a los parámetros que se han modificado. El objetivo de la

simulación es conseguir un proceso robusto que asegure la producción fiable de

la calidad de las piezas.

Antes de iniciar la

producción se necesitan unas herramientas. Basándose en los resultados de la

simulación, el software especializado ayuda a prepararlas para la fabricación.

Por ese motivo, la compatibilidad con un software CAD es imprescindible, sobre

todo con CATIA V y Unigraphics, los dos paquetes CAD más utilizados. Así, es

posible conseguir un flujo de trabajo digital exhaustivo, lo cual obviamente

ayuda a maximizar la productividad y minimizar las fuentes de error.

Fuente: REVISTATOPE

No hay comentarios:

Publicar un comentario